Air Preheater Thermal In Power Plant

Apa itu Preheater Udara?

Air preheater (APH) adalah istilah umum untuk menggambarkan perangkat apa pun yang dirancang untuk memanaskan udara sebelum proses lain (misalnya, pembakaran dalam boiler) dengan tujuan utama meningkatkan efisiensi termal dari proses tersebut.

Mereka dapat digunakan sendiri atau untuk menggantikan sistem panas penyembuhan atau untuk mengganti kumparan uap.

Secara khusus, artikel ini menjelaskan tentang preheater udara pembakaran yang digunakan pada boiler besar yang ditemukan di pembangkit listrik tenaga panas yang menghasilkan tenaga listrik dari bahan bakar fosil, biomassa atau limbah.

Tujuan Preheaters

Tujuan preheater udara adalah untuk memulihkan panas dari gas buang boiler yang meningkatkan efisiensi termal boiler dengan mengurangi panas yang berguna yang hilang dalam gas buang.

Sebagai akibatnya, gas buang juga dibawa ke cerobong gas cerobong (atau cerobong asap) pada suhu yang lebih rendah, yang memungkinkan disederhanakannya desain sistem pengangkutan dan cerobong gas cerobong asap. Ini juga memungkinkan kontrol atas suhu gas yang meninggalkan tumpukan (untuk memenuhi peraturan emisi, misalnya).

Jenis Preheater Udara

Ada dua jenis preheater udara untuk digunakan dalam generator uap di pembangkit listrik termal: Satu adalah tipe tubular yang dibangun ke dalam saluran gas buang boiler, dan yang lainnya adalah preheater udara regeneratif. Ini dapat diatur sehingga gas mengalir secara horizontal atau vertikal melintasi sumbu rotasi.

1. Preheater Udara Jenis Tubular

Preheater berbentuk tabung terdiri dari bundel tabung lurus yang melewati saluran keluar dari boiler dan terbuka di setiap ujung di luar saluran tersebut. Di dalam ducting, gas tungku panas melewati tabung preheater, memindahkan panas dari gas buang ke udara di dalam preheater. Udara sekitar didorong oleh kipas melalui ducting di satu ujung tabung preheater dan di ujung lainnya udara panas dari dalam tabung muncul ke set ducting lain, yang membawanya ke tungku boiler untuk pembakaran.

2. Rotating-Plate Regenerative Air Preheater

Desain pelat-putar (RAPH) terdiri dari elemen pelat-putar pusat yang dipasang di dalam selubung yang terbagi menjadi dua (tipe bi-sektor), tiga (tipe tri-sektor) atau empat (tipe sektor quad) sektor yang mengandung seal sekitar elemen. Segel memungkinkan elemen untuk berputar melalui semua sektor, tetapi menjaga kebocoran gas antar sektor ke minimum sambil memberikan udara gas terpisah dan jalur gas buang melalui masing-masing sektor.

Jenis tri-sektor adalah yang paling umum dalam fasilitas pembangkit listrik modern. Dalam desain tri-sektor, sektor terbesar (biasanya mencakup sekitar setengah penampang selubung) terhubung ke outlet gas panas boiler.

Gas buang panas mengalir di atas elemen pusat, memindahkan sebagian panasnya ke elemen, dan kemudian disalurkan untuk perawatan lebih lanjut dalam pengumpul debu dan peralatan lainnya sebelum dikeluarkan dari tumpukan gas buang.

Sektor kedua, yang lebih kecil, diumpankan dengan udara sekitar oleh kipas, yang melewati elemen yang dipanaskan saat berputar ke sektor tersebut, dan dipanaskan sebelum dibawa ke tungku boiler untuk pembakaran. Sektor ketiga adalah yang terkecil dan memanaskan udara yang dialirkan ke pulverizer dan digunakan untuk membawa campuran batubara-udara ke pembakar boiler batubara.

Jadi, total udara yang dipanaskan dalam RAPH menyediakan: udara panas untuk menghilangkan kelembaban dari debu batu bara bubuk, udara pembawa untuk mengangkut batu bara bubuk ke pembakar ketel dan udara utama untuk pembakaran. Rotor itu sendiri adalah media perpindahan panas dalam sistem ini, dan biasanya terdiri dari beberapa bentuk baja dan / atau struktur keramik.

Berputar cukup lambat (sekitar 3-5 RPM) untuk memungkinkan perpindahan panas yang optimal. Dalam desain ini seluruh casing preheater udara didukung pada struktur pendukung ketel itu sendiri dengan sambungan ekspansi yang diperlukan dalam saluran. dan biasanya terdiri dari beberapa bentuk baja dan / atau struktur keramik. Berputar cukup lambat (sekitar 3-5 RPM) untuk memungkinkan perpindahan panas yang optimal.

Dalam desain ini seluruh casing preheater udara didukung pada struktur pendukung ketel itu sendiri dengan sambungan ekspansi yang diperlukan dalam saluran. dan biasanya terdiri dari beberapa bentuk baja dan / atau struktur keramik. Berputar cukup lambat (sekitar 3-5 RPM) untuk memungkinkan perpindahan panas yang optimal.

Dalam desain ini seluruh casing preheater udara didukung pada struktur pendukung ketel itu sendiri dengan sambungan ekspansi yang diperlukan dalam saluran.

Rotor vertikal didukung pada bantalan dorong di ujung bawah dan memiliki pelumasan penangas minyak, didinginkan oleh air yang bersirkulasi dalam gulungan di dalam penampung minyak.

Susunan ini untuk mendinginkan ujung bawah poros, karena ujung rotor vertikal ini berada pada ujung panas ducting. Ujung atas rotor memiliki bantalan rol sederhana untuk menahan poros pada posisi vertikal.

Rotor dibangun pada poros vertikal dengan penyangga radial dan sangkar untuk menahan keranjang pada posisinya. Pelat seal radial dan sirkumferensial juga disediakan untuk menghindari kebocoran gas atau udara di antara sektor-sektor atau antara saluran dan casing saat diputar.

Untuk pembersihan saluran endapan secara langsung dari keranjang uap disediakan sedemikian rupa sehingga debu dan abu yang tertampung dikumpulkan pada hopper abu dasar dari pemanas awal udara. Hopper debu ini terhubung untuk mengosongkan bersama dengan gerbong debu utama dari pengumpul debu.

Rotor diputar oleh motor yang digerakkan udara dan gearing, dan diperlukan untuk memulai sebelum memulai boiler dan juga harus disimpan dalam rotasi untuk beberapa waktu setelah boiler dihentikan, untuk menghindari ekspansi dan kontraksi yang tidak merata yang mengakibatkan lengkungan atau retaknya rotor.

Udara stasiun umumnya benar-benar kering (udara kering diperlukan untuk instrumentasi), sehingga udara yang digunakan untuk menggerakkan rotor disuntikkan dengan minyak untuk melumasi motor udara. Jendela inspeksi yang dilindungi keselamatan disediakan untuk melihat operasi internal preheater dalam semua kondisi operasi.

Keranjang berada di rumah sektor yang disediakan pada rotor dan dapat diperbarui. Umur keranjang tergantung pada abrasivitas abu dan sifat korosif gas outlet boiler.

Apa yang bisa dilakukan ASPL

Kami memperkenalkan diri sebagai salah satu Perusahaan Teknik terkemuka, membuat suku cadang untuk preheater udara seperti semua suku cadang pengganti APH, elemen keranjang baik elemen yang tidak diemail dan elemen diemail, Stempel, Tbar, peredam kecepatan dll. Kami telah memasang dalam pekerjaan kami di Chennai mesin-mesin diperlukan untuk pembuatan semua jenis keranjang APH.

Bagi kami mengutip anggaran untuk pekerjaan keranjang atau pekerjaan segel, kami membutuhkan item berikut untuk setiap persyaratan:

Jumlah pemanas udara Ukuran dan jenis pemanas udara (yaitu 32,5 VI)

Apakah pemanas udara modular atau tidak

Jumlah diafragma (12, 24 , 36 atau 48)

Preheater udara Nomor kontrak (jika diketahui)

Nomor preheater udara individu (jika diketahui)

Untuk kutipan keranjang, kita perlu tahu lapisan mana yang akan dikutip (panas, menengah, dingin, dll.):

Untuk Setiap Lapisan Individu kita perlu tahu:

o Profil elemen (yaitu CU, DL, DN, DU, DL7, DN7, DU7, NF6)

o Jenis bahan elemen (yaitu CorTen Grade A, B, C; ASTM A606 tipe 4; ASTM A606 tipe 2; ASTM 1008; dll.)

O Gauge bahan

o Kedalaman lapisan elemen

o Enamel (Y / N)

Gambar dengan dimensi yang diperlukan untuk penawaran keranjang:

Gambar Perakitan Modul (jika pemanas udara modular)

Perakitan Rotor Gambar

Keranjang Pengaturan Gambar untuk setiap lapisan yang dikutip

Jika kita mengutip segel, kita perlu:

Untuk mengetahui rotasi pemanas udara dari sisi panas (sisi gas).

Gambar Rakitan Segel Radial dengan dimensi.

Segera setelah Anda dapat mengembalikan informasi ini untuk setiap persyaratan, kami dapat menyiapkan penawaran anggaran. Jika Anda memiliki persyaratan khusus, silakan kirimkan pertanyaan Anda, dengan menyebutkan deskripsi lengkap tentang barang-barang yang diperlukan untuk Air Preheater.

Aksesori ketel adalah perangkat bantu yang dipasang di dalam atau di luar ketel. Aksesori ketel digunakan untuk meningkatkan efisiensi ketel dan untuk memfungsikan ketel. Asesoris berikut umumnya digunakan dalam boiler:

Superheater, Economiser and Air Preheater

(a) Economiser

(b) Air preheater

(c) Superheater

(d) Feed pump

(i) Duplex

(ii) Injector

(e) Steam trap

(f) Steam separator

(g) Pressure reducing valve.

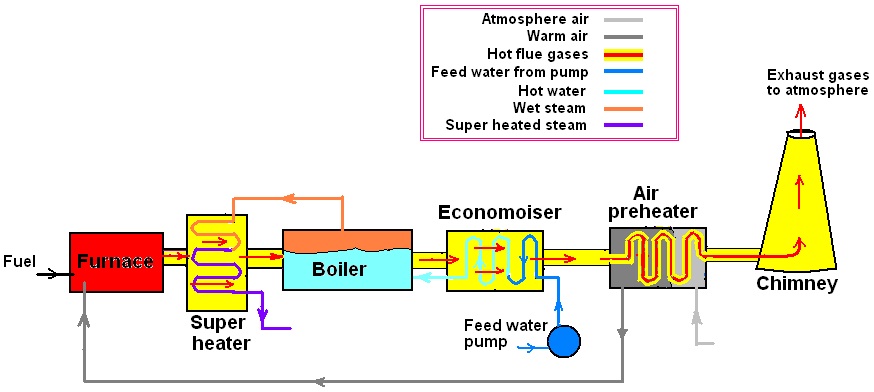

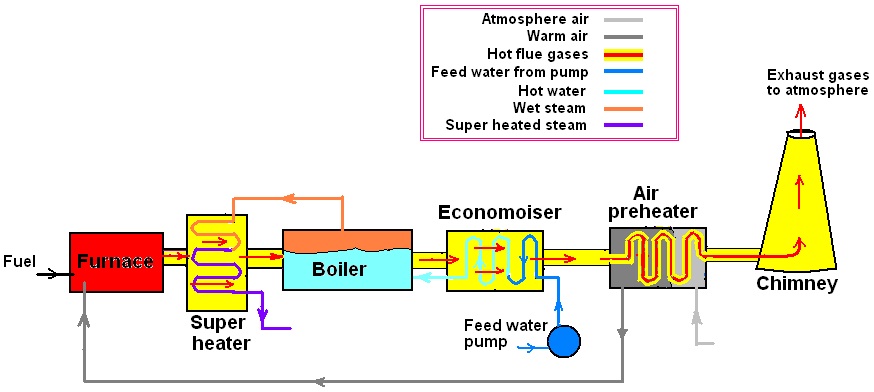

30.1. Posisi Relatif dari Superheater, Economiser dan Air Preheater

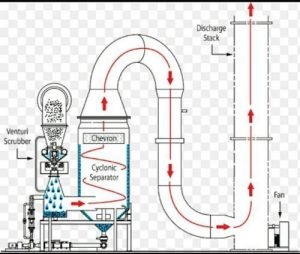

Posisi relatif pre-heater udara, economiser, dan superheater ditunjukkan pada Gambar 30.1.

Gbr. 30.1. Posisi Relatif dari Superheater, Economiser, dan Pra-pemanas Udara.

30.2. Simpan

Fungsi: Fungsi economiser adalah mengekstraksi panas yang terbawa oleh gas buang di cerobong atau tumpukan dan menggunakannya untuk memanaskan air umpan yang dipasok ke boiler.

Lokasi: Ditempatkan di jalur gas buang di antara pintu keluar dari boiler dan masuk ke preheater / cerobong udara (Gambar 30.1 dan Gambar 30.2).

Gbr. 30.2. Boiler Lancashire dilengkapi dengan economiser

Mengapa perangkat ini disebut Economiser daripada Feed Water Pre-heater?

Karena suhu air umpan dinaikkan sebelum disuplai dalam boiler dengan penggunaan economiser, air dalam boiler membutuhkan lebih sedikit panas untuk dikonversi menjadi uap. Ini menghasilkan penghematan bahan bakar yang meningkatkan ekonomi pabrik boiler. Karena pemulihan panas tambahan meningkatkan ekonomi pabrik boiler, maka namanya diberikan sebagai economizer alih-alih feed water pre-heater.

Persentase penghematan dalam konsumsi bahan bakar diberikan oleh

S =

Di mana, S = persentase penghematan dalam konsumsi bahan bakar

t 2 = suhu air umpan di outlet economizer, ° C

t 1 = suhu air umpan pada inlet economizer, ° C

h g = entalpi uap kering pada tekanan boiler, kJ / kg

h sub, 1 = entalpi air pada t 1 ° C, kJ / kg

C p = panas spesifik air, kJ / KGK

Konstruksi:

Economizer Green yang digunakan dengan boiler stasioner ditunjukkan pada Gambar 30.3 bersama dengan detail konstruksinya. Ini terdiri dari sekelompok tabung besi cor vertikal yang dipasang antara header atas dan bawah. Untuk keamanan terhadap tekanan tinggi, katup pengaman dipasang di bagian atas header.

Seperti ketel, ia memiliki blow down valve yang dipasang di bagian bawah untuk mengeluarkan sedimen yang dikumpulkan di bagian bawah economizer. Scrapers disediakan pada tabung untuk menghilangkan jelaga gas buang yang diendapkan pada tabung economiser. Dengan demikian jelaga yang dikeluarkan dari tabung dikumpulkan dalam ruang yang disediakan di bagian bawah economizer. Dua katup penghenti, satu di tajuk bawah dan yang lainnya di tajuk atas, masing-masing disediakan untuk menghentikan atau membiarkan air masuk dan keluar dari economizer.

Operasi :

Air umpan dari pompa umpan masuk terlebih dahulu ke header bawah economizer sebelum masuk ke boiler. Dari tajuk bawah air kemudian melewati tabung vertikal dan mencapai ke tajuk atas, dari mana akhirnya mengarah ke boiler. Pada saat yang sama gas buang bergerak di sekitar tabung dan mengeluarkan panasnya ke air yang mengalir di dalam tabung vertikal dan dengan demikian air dipanaskan dalam economizer.

Sementara economizer dalam pengoperasian pemanas air, pengikis yang disediakan pada tabung dipindahkan ke atas dan ke bawah terus-menerus dengan bantuan pengaturan rantai dan roda gigi sehingga jelaga yang disimpan di pipa dapat dihilangkan dan efisiensi maksimum dari economizer dapat dicapai sebagai jelaga deposit pada pipa mengurangi perpindahan panas ke air.

Gbr. 30.3. Green’s Economiser

Pengaturan by-pass seperti yang ditunjukkan pada Gambar. 30.4 disediakan untuk mengisolasi economiser ketika tidak diperlukan atau ketika akan dibersihkan atau diperbaiki. Saat economiser beroperasi, damper A ditutup sementara damper B dan C dibuka. Ketika economiser tidak beroperasi maka damper B dan C ditutup dan damper A harus dibuka.

Gbr. 30.4. Pengaturan by-pass dari economiser di boiler Lancashire

Keuntungan seorang ahli ekonomi:

(i) Meningkatkan efisiensi termal dari pabrik boiler dengan memanfaatkan limbah panas, menghemat bahan bakar.

(ii) Air umpan panas menyebabkan peningkatan kapasitas penguapan.

(iii) Umur yang lebih lama dari ketel karena ini mengurangi perbedaan suhu antara berbagai bagian ketel

(iv) Sejumlah besar pengotor pembentuk skala dapat dihilangkan oleh presipitasi karena pemanasan awal air umpan.

(v) Gas terlarut seperti udara atau CO 2 juga dapat dihilangkan dengan pemanasan awal air umpan, mengurangi korosi dan lubang.

Kerugian:

Ini mengurangi draft alami karena menghalangi saluran gas buang.

Masalah 30.1: Hitung persentase penghematan bahan bakar dengan memasang economizer dengan boiler jika uap meninggalkan boiler kering dan jenuh pada 13 bar. Air umpan masuk ke economizer pada 40 ° C dan pergi pada 125 ° C.

Larutan:

Diberikan: Tekanan uap dalam boiler = p = 13 bar

Dari tabel uap, untuk uap pada tekanan, p = 13 bar

t s = 191,60 ° C. h f = 814,59 h g = 2785,7 kJ / kg

Air umpan masuk ke economizer pada suhu, t i = 40 ° C

Air umpan meninggalkan economizer pada suhu, t e = 125 ° C.

Tentukan persentase penghematan bahan bakar dengan memasang economizer dengan boiler:

Formula: Menghemat bahan bakar = x100

Menemukan tidak diketahui,

Panas dihemat dengan memanaskan 1 kg air umpan sebelumnya di economizer,

= m Cp (t e –t i ) = 1 x 4,18 x (125 – 40) = 355,3 kJ / kg

Panas diperlukan untuk mengubah 1 kg air pada suhu 40 ° C menjadi uap jenuh kering pada suhu 13 bar

= h g – h sub = m Cp (t s –t i ) + (h g – h f ).

= 1 x 4,18 x (191,60 – 40) + (2785,7 – 814,59)

= 633,69 + 1971.11 = 2604,8 kJ / kg

Jawab: Menghemat bahan bakar = x 100

× 100 = 13.6%

30.3. Preheater Udara

Fungsi: Seperti economizer, pemanas awal udara juga memulihkan sebagian panas limbah dari gas cerobong / cerobong asap dan menggunakannya untuk pemanasan awal udara yang disuplai ke ruang bakar boiler.

Lokasi: Preheater udara biasanya ditempatkan setelah economiser dan sebelum gas memasuki cerobong asap seperti yang ditunjukkan pada Gambar 30.1.

Konstruksi dan operasi:

Preheater udara dapat diklasifikasikan sebagai tipe tubular, tipe pelat, dan tipe regeneratif:

(i) Jenis tubular: Jenis tubular yang biasa digunakan di pabrik boiler yang lebih kecil ditunjukkan pada Gambar 30.5. Gas panas dilewatkan melalui tabung dan udara dipaksa mengalir di atas tabung.

Untuk meningkatkan periode kontak antara udara dan permukaan panas sehingga udara dipanaskan secara efektif, udara dipaksa untuk membelokkan dengan menggunakan baffle dan dipaksa untuk bergerak di jalur zigzag beberapa kali. Jelaga dan material lain yang dibawa dengan gas dikumpulkan di hopper di bagian bawah dan dibuang secara berkala melalui gerbang jelaga.

Gbr. 30.5. Preheater Udara Tubular

(ii) Jenis pelat : Pada preheater ini, saluran gas dan udara alternatif dibentuk antara pelat paralel yang berjarak dekat. Udara mengalir melalui ruang alternatif pelat paralel ini dan gas buang melewati bagian-bagian yang tersisa seperti yang ditunjukkan pada Gambar. 30.6.

Gbr. 30.6. Piring-preheater udara

(iii) Jenis regeneratif: Gas buang panas dan udara dibuat untuk mengalir secara alternatif melalui jalur yang sama yang terdiri dari wire mesh seperti yang ditunjukkan pada Gambar 30.7. Gas buang panas dibuat untuk melewati wire mesh dengan membuka katup 1 & 4 dan menutup katup 2 & 3.

Saat melewati wire mesh, gas buang panas menolak dan menyimpan panasnya ke dalam wire mesh. Pada pass alternatif, ketika udara atmosfer melewati wire mesh dengan membuka katup 2 & 3 dan menutup katup 1 & 4, ia menerima panas dari wire mesh dan akibatnya udara menjadi panas.

Gambar 30.7. Regenerative-preheater

Keuntungan dari pemanasan awal udara :

(1) Limbah panas dari gas buang dipulihkan untuk memanaskan udara dan menyebabkan penghematan bahan bakar sekitar 1,5% untuk setiap penurunan suhu gas 100 ° C.

(2) Batubara kualitas rendah dapat dibakar secara efisien dengan udara yang dipanaskan.

(3) Diperlukan lebih sedikit udara berlebih untuk membakar bahan bakar dan dengan demikian biaya pembuatan konsep akan lebih sedikit.

(4) Pembakaran bisa lebih efisien dan nyala api yang intens dapat dicapai dalam tungku. Ini meningkatkan tingkat penguapan boiler.

Kekurangan:

(i) Peningkatan modal dan biaya pengoperasian pemanas awal sebagai kipas angin terinduksi untuk mengeluarkan gas dan kipas paksa untuk memaksa udara dingin melalui pemanas udara sebelumnya digunakan.

Masalah 30.2 : Bahan bakar yang digunakan dalam boiler memiliki nilai kalor 25120 kJ / kg. Suhu gas yang meninggalkan ruang economizer adalah 260 ° C dan dikurangi menjadi 150 ° C saat meninggalkan ruang pra-pemanas.

Jika 18 kg udara disuplai per kg batu bara yang terbakar dan efisiensi pra-pemanas adalah 80% menentukan (a) persentase penghematan panas batu bara di pra-pemanas, (b) suhu udara yang meninggalkan pra-pemanas pemanas jika suhu awal udara adalah 27 ° C. Ambil Cp udara dan gas buang sama dengan 1,05 kJ / kg.

Larutan:

Diberikan: Nilai kalor bahan bakar yang digunakan dalam boiler = 25120 kJ / kg

Temperatur gas meninggalkan economiser dan memasuki pra-pemanas, tg , i = 260 ° C

Suhu gas meninggalkan pra-pemanas, tg , e = 150 ° C

Suhu udara memasuki pra-pemanas, t a, i = 27 ° C

Efisiensi pra-pemanas, η cp = 80%

Massa udara disuplai ke tungku boiler per kg batubara yang terbakar = 18 kg

C p dari udara dan gas buang = 1,05 kJ / kg.

(a) Tentukan persentase penghematan panas batubara di pre-heater:

Formula: Persentase penghematan panas batu bara di pre-heater

=

Menemukan tidak diketahui,

Panas dipindahkan ke udara dalam pre-heater per kg batubara dibakar = m f .C p . (T e t i ). η cp

Menemukan yang tidak diketahui, m f;

Massa gas buang / kg batu bara, m f = massa batu bara + massa udara

= 18 + 1 = 19 kg

Oleh karena itu, panas yang ditransfer ke udara di pre-heater = m f .C p . ( Tg, e -t g, i ). η cp

= 19 x 1,05 x (260 – 150) x 0,8

= 1755,6 kJ / kg

Jawab: Persentase penghematan panas batu bara di pre-heater

=

= = 6.988%

(B) Tentukan suhu udara meninggalkan pra-pemanas

Biarkan t a, e ° C menjadi suhu udara yang meninggalkan preheater.

Formula: Panas yang ditransfer oleh gas di pre-heater = Panas yang didapat melalui udara

= m a .C hal . (t a, e – t a, i )

Jawab: Panas ditransfer oleh gas ke udara di pre-heater = m a .C p . (t a, e – t a, i )

1755.6 = 18 x 1.05 (t a, e – 27)

atau t a, e = 119.888 ° C

30.4. Steam superheater

Fungsi: Dalam pemanas super, uap kering basah atau jenuh dipanaskan dengan meningkatkan suhu uap di atas suhu saturasinya.

Lokasi: Superheater dipasang di jalur gas buang setelah tungku seperti yang ditunjukkan pada Gambar 30.1. Kadang-kadang, untuk boiler yang lebih besar, superheater dapat ditempatkan di tungku api independen.

Konstruksi dan operasi:

Ini terdiri dari satu set tabung melalui mana uap kering basah atau jenuh mengalir dan gas pembakaran panas melewati tabung-tabung ini. Dengan cara ini, uap kering basah atau jenuh mengambil panas dari gas buang dan menjadi super panas.

Klasifikasi Superheaters:

Menurut mode penerimaan panas:

(i) Konveksi pemanas super,

(ii) Superheater radiasi dan

(ii) Kombinasi superheaters

seperti yang ditunjukkan pada Gambar. 30.8.

(i) Superheater konvektif: Dalam superheater konvektif, superheater ditempatkan di antara atau di dekat tabung air tempat tabung superheater menerima panas melalui konveksi dari gas pembakaran.

(ii) Superheater tipe radiasi: Dalam superheater radiasi, superheater ditempatkan di dinding tungku ketel uap tempat tabung superheater menerima panas oleh radiasi langsung dari api dan radiasi ulang dari dinding refraktori.

(iii) Jenis kombinasi: Dalam superheater gabungan, uap pertama-tama memasuki superheater yang berseri-seri dan kemudian superheater konvektif. Dalam panas ini pembakaran dipindahkan ke tabung superheater oleh radiasi dan kemudian konveksi.

Gbr. 30.8. Posisi superheater Konvektif, berseri dan kombinasi.

Menurut pergerakan gas dan uap:

Ada jenisnya

(i) Aliran paralel,

(ii) Counterflow dan

(iii) Aliran gabungan

seperti yang ditunjukkan pada Gambar. 30.9 (a, b, c).

(i) Superheater aliran paralel: Gas buang panas dan uap basah mengalir ke arah yang sama.

(ii) Counter flow superheater: Gas buang panas dan uap basah mengalir ke arah yang berlawanan.

(iii) Superheater aliran kombinasi: Gas buang panas dan uap basah pertama-tama mengalir ke arah yang berlawanan dan kemudian ke arah yang sama.

Dari klasifikasi di atas, counter flow superheater biasa digunakan karena ukurannya yang lebih kecil, bobotnya lebih ringan, dan efisiensi maksimum.

Gbr. 30.9. (a) Aliran paralel, (b) Aliran balik dan (c) Aliran panas kombinasi

Menurut pengaturan tabung superheater:

(i) Overdeck. Ini ditempatkan di ruang di atas tabung air seperti yang ditunjukkan pada Babcock & Wilcox boiler pada Gambar 28.3.

(ii) Interdeck. Ini ditempatkan di antara tabung air yang terletak di dekat tungku.

(iii) Intertubes. Ini ditempatkan di antara bank atau deretan tabung air.

Keuntungan:

Manfaat berikut diperoleh dengan memanaskan uap dalam superheaters:

(1) Ini mengurangi konsumsi uap spesifik dari mesin uap atau turbin.

(2) Ini mengurangi kerugian kondensasi dalam pipa uap dan silinder mesin uap.

(3) Ini menghilangkan erosi bilah turbin.

(4) Efisiensi pembangkit uap meningkat.

30.5. Pompa Pakan

Fungsi:

Fungsi pompa umpan adalah untuk memompa air umpan ke dalam ketel terhadap tekanan ketel.

Klasifikasi pompa umpan:

Tiga jenis pompa umpan yang biasa digunakan adalah

(i) Rotary,

(ii) Reciprocating dan

(iii) Injector.

(i) Pompa putar: Jenis pompa ini digunakan ketika sejumlah besar air umpan akan dipasok ke boiler. Ini umumnya jenis sentrifugal kecepatan tinggi yang digerakkan oleh motor listrik atau turbin uap kecil yang dijalankan oleh uap dari boiler yang sama yang digunakan untuk mengalirkan air.

(ii) Pompa reciprocating: Pompa feed Duplex yang ditunjukkan pada Gambar 30.10 adalah jenis pompa reciprocating yang umum digunakan untuk boiler ukuran sedang.

Konstruksi dan pengoperasian pompa umpan Duplex dijelaskan di bawah ini:

Ini adalah pompa umpan kerja ganda. Ini terdiri dari dua pompa, yaitu pompa air dan pompa uap, dipasang berdampingan. Kedua pompa memiliki silinder sendiri.

Piston kedua silinder terhubung ke batang pistonnya sendiri yang akhirnya terhubung ke kepala silang umum sehingga pompa uap berfungsi sebagai penggerak pompa air karena perluasan uap pada silinder uap.

Di pompa uap, katup geser D, digerakkan oleh kepala silang umum dari dua silinder, digunakan untuk mengontrol pemasukan dan pembuangan uap dalam silinder uap sedangkan di pompa air, katup pengisapan dan katup pengiriman yang dioperasikan otomatis digunakan untuk pemasukan dan pengeluaran umpan air dalam silinder air. Untuk pasokan air umpan terus menerus pada tekanan tinggi,

Gbr. 30.10. Pompa pakan duplex

(iii) Injektor : Injektor adalah jenis lain dari pompa umpan di mana energi jet uap digunakan untuk memasukkan air ke dalam boiler. Sangat cocok untuk boiler kecil atau di mana ruang tidak tersedia untuk pemasangan umpan pompa pakan seperti dalam kasus boiler Lokomotif. Biaya perawatannya lebih sedikit dan secara termal sangat efisien karena uap yang diperlukan untuk mengoperasikan injektor dikembalikan ke boiler.

30.6. Steam Trap

Fungsi: Fungsi steam trap adalah untuk mengalirkan sebagian air yang terkondensasi dari pipa steam tanpa membiarkan uap keluar melalui itu.

Lokasi: diatur dalam pipa uap di dekat mesin atau turbin.

Jenis steam traps:

Perangkap uap terdiri dari dua jenis:

(i) Tipe bucket atau float

(ii) Jenis ekspansi termal.

30.7. Pemisah Uap

Fungsi: Fungsi pemisah uap adalah untuk memisahkan partikel air yang tersuspensi yang dibawa oleh uap dalam perjalanan dari boiler ke mesin atau turbin tanpa membiarkan uap keluar melalui itu.

Lokasi: Ini dipasang di pipa uap utama sangat dekat dengan mesin atau turbin.

Konstruksi dan operasi:

Lihat Gambar. 30.11. Uap dari boiler memasuki separator uap melalui flensa ‘A’ dan mengalir ke bawah. Selama perjalanan turun, ia menyerang baffle dan mengubah arahnya. Ketika mengubah arah, parsial air yang ditangguhkan dalam uap jatuh ke dasar pemisah karena inersia yang lebih besar dan uap kering yang dialirkan keluar keluar melalui flensa ‘B’. Air yang dikumpulkan di bagian bawah dikeringkan oleh pengaturan saluran air. Gelas pengukur air dipasang di pemisah untuk melihat tingkat air di pemisah.

Gbr. 30.11. Pemisah Uap

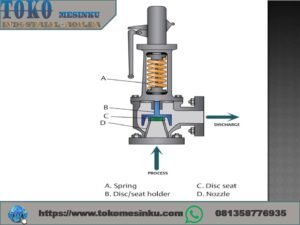

30.8. Katup Pengurangi Tekanan

Fungsi: Fungsi katup penurun tekanan adalah untuk memasok uap pada tekanan konstan pada sisi pengirimannya dengan mencekik pasokan uap yang tidak konsisten dari boiler pada sisi saluran masuknya.

Lokasi: Katup penurun tekanan dipasang di pipa pasokan uap untuk memasok uap tekanan konstan lebih rendah dari tekanan boiler yang dibutuhkan oleh penggerak utama.

Konstruksi dan operasi:

Gambar 30.12 menunjukkan katup penurun tekanan. Steam tekanan tinggi dari boiler memasuki flens inlet steam. Setelah masuk ke dalam katup penurun tekanan, steam melewati katup throttle di mana ia di-throttle ke tekanan yang dibutuhkan rendah dan karenanya uap di outlet katup pengurang tekanan dicapai pada tekanan yang dikurangi. Untuk mencapai tekanan yang diperlukan yang dikurangi di outlet katup, katup yang digerakkan digerakkan oleh pegas dan mekanisme batang katup disesuaikan sesuai dengan sekrup penyesuaian F.