MARINE THERMAL OIL HEATERS

MARINE THERMAL OIL HEATERS

Sebagian besar sistem produktif, di sektor industri mana saja, pada tahap tertentu dari prosesnya memerlukan pemanasan, baik dari komponen perantara atau produk akhir, dengan pemanasan ini juga merupakan salah satu poin dasar, jika tidak kritis, dari sistem.

Bagian dari bab ini:

- Jenis pemanasan

- Diagram sirkuit perpindahan panas

- Keuntungan pemanasan tidak langsung

Pada dasarnya, perbedaan dapat dibuat antara dua jenis pemanasan.

Pemanasan langsung

produk dipanaskan langsung dengan gas pembakaran, radiasi nyala atau elemen pemanas listrik, tanpa cairan perantara.

Tidak diragukan lagi ini adalah sistem yang paling sederhana dan mudah dipahami, yang kita gunakan setiap hari di dapur di rumah ketika kompor kompor langsung memanaskan kapal yang berisi makanan. Itu juga bisa dibandingkan dengan memanaskan sesuatu dalam oven atau microwave.

Secara industri, diagram adalah yang ditunjukkan pada gambar 1, terlampir. Pembakar pembakaran gas alam, diesel, dll. (1), di dasar kapal yang berisi produk (2), dan mentransmisikan panas dengan radiasi api atau dengan konveksi gas yang merupakan produk dari pembakaran itu.

Selama proses tersebut, gas pembakaran dikeluarkan ke luar melalui cerobong asap (3).

Ketika produk mencapai suhu yang diinginkan, burner dinonaktifkan.

Gambar 1. Pemanasan langsung

Gambar 2. Pertukaran panas

Pemanasan Tidak Langsung

Media perantara digunakan, yang bersirkulasi secara terkendali antara pemanas dan konsumen panas, yang dikenal sebagai fluida perpindahan panas.

Istilah “cairan transfer” sangat menentukan untuk memahami sistem.

Diagram sistem ditunjukkan pada Gambar 2, (di mana seluruh rakitan berisi fluida perpindahan panas (3), elemen pemanas – elemen listrik (1), dan salah satu dinding batas fluida ini juga merupakan permukaan pertukaran panas dengan konsumen panas (2)), harus dianggap sebagai sistem pertukaran panas tanpa sistem atau sirkuit perantara, dan di mana tidak ada cairan pembawa yang hanya melakukan fungsi “transfer” energi, tetapi fluida sebagai media kontak dan yang, karenanya, memiliki lebih banyak kesamaan, terutama yang berkaitan dengan kesulitan dan kerugian, dengan pemanasan langsung.

Sirkuit perpindahan panas adalah sirkuit di mana pembawa panas mengalir dari pemanas ke konsumen panas dan kemudian kembali lagi ke pemanas atau ketel dan di mana, di antara dinding batas sistem, panas tidak ditambahkan atau dihilangkan, dengan pengecualian kerugian ke lingkungan.

Sebuah contoh dari sistem perpindahan panas tipikal, dengan barang-barang sehari-hari dalam pikiran, adalah sistem pemanas sentral domestik yang dipasang di banyak rumah.

Diagram dasar ditunjukkan pada Gambar 3. Sebuah ketel (1), yang mana pembakar (4) dipasang dan yang memiliki cerobong atau cerobong asap (3) untuk menghilangkan gas pembakaran, memanaskan cairan transfer panas (dalam kasus domestik pemanas sentral – air), yang, melalui pipa (5), mencapai alat konsumen (2), (dalam contoh ini – radiator), di mana energi diberikan dan kemudian kembali ke boiler, menutup siklus.

Gambar 3. Sistem pemanas tidak langsung

Karena keunggulan signifikan yang dimilikinya dibandingkan pemanasan langsung, pemanasan tidak langsung dengan cairan transfer panas tidak diragukan lagi merupakan sistem yang paling banyak digunakan di sektor industri.

Keuntungan utama adalah:

- Ketel dapat dipasang di tempat yang paling nyaman, tidak harus dekat dengan konsumen mana pun, menghindari risiko dan meningkatkan kondisi keselamatan.

- Kebutuhan pasokan bahan bakar untuk setiap titik konsumsi dan gas buang untuk setiap alat konsumen, meningkatkan ketidakfleksibelan sistem pemanas langsung, sehingga perlu untuk mengabaikan lokasi yang nyaman karena aliran produksi.

- Menjadi sistem terpusat, jumlah elemen yang rentan terhadap pemeliharaan dan / atau kerusakan jauh lebih kecil daripada dalam hal pemanasan langsung, dengan pembakar untuk setiap alat konsumen.

- Kinerja boiler dan, karenanya, efisiensi energi jauh lebih tinggi dalam pemanasan tidak langsung, karena peralatan dirancang dengan pemikiran ini. Pemanasan langsung harus sesuai dengan karakteristik alat konsumen untuk mencapai pembakaran yang jarang optimal.

- Overheating lokal dari produk yang akan dipanaskan dihindari dan, oleh karena itu, ada keseragaman suhu yang tinggi, dapat dikontrol dengan presisi dan kualitas akhir dari proses lebih baik. Setiap alat konsumen dapat memiliki suhu operasinya sendiri, diatur secara independen seolah-olah memiliki pemanas sendiri.

- Proses pemanasan dan pendinginan, jika diperlukan, dapat dilakukan dengan pembawa panas yang sama dan dengan sistem yang sama.

- Hal ini memungkinkan pembentukan sub-jaringan air panas, udara panas atau uap, melalui penukar panas.

- Ketebalan isolasi di konsumen lebih ekonomis, karena satu-satunya tempat di mana suhu tinggi tercapai adalah di boiler. Ini sangat penting terutama jika ada sejumlah besar konsumen.

Dengan analisis metode pemanasan ini, kami secara praktis telah mendefinisikan sirkuit minyak perpindahan panas, mengingat bahwa, seperti dalam kasus pemanasan tidak langsung, ia memiliki komponen utama yang telah kita bahas sebelumnya dan ditunjukkan pada Gambar 3: ketel, pembakar, cerobong, cerobong, pipa , alat konsumen dan, tentu saja, cairan transfer panas.

Untuk menyelesaikan sirkuit fluida transfer panas dengan benar, kami memiliki dua elemen dasar: pompa resirkulasi dan tangki ekspansi .

Memang, dalam sistem pemanas air panas domestik, pompa juga diperlukan untuk mengalirkan fluida dari boiler ke alat konsumen dan menjamin kembalinya ke pemanas. Sebuah tangki juga diperlukan untuk menyerap ekspansi cairan pembawa saat suhu meningkat.

Dalam kasus pemanas sentral domestik, baik pompa dan tangki ekspansi, karena ukurannya yang kecil, pada umumnya, dimasukkan ke dalam boiler, yang dapat menyebabkan kesalahpahaman bahwa mereka tidak ada.

Tangki ekspansi dihubungkan ke sistem menggunakan pipa, yang dikenal sebagai pipa kompensasi, yang memungkinkan kami untuk mengirim volume yang meningkat yang dihasilkan dengan memanaskan seluruh rangkaian ke tangki dan, dalam fase pendinginan atau akhir hari, untuk mengkompensasi level yang lebih rendah dihasilkan karena peningkatan densitas fluida saat pendinginan.

Item akhir yang dapat ditambahkan adalah tambahan dasar kecil, seperti: alat kelengkapan yang memungkinkan kita untuk mengisolasi setiap alat atau konsumen dari sistem, baik untuk pemeliharaan maupun untuk tujuan keselamatan; pipa yang akan digunakan untuk mengisi dan mengosongkan sistem; dan filter untuk melindungi pompa resirkulasi dari kemungkinan kotoran yang ada dalam pipa. Sirkuit dasar, bagaimanapun, sudah sepenuhnya ditentukan.

Tentunya, kita harus mengingat variasi kerangka dasar ini tergantung pada persyaratan aktual dari setiap proses produktif, yang juga akan kita bahas dalam dokumen ini.

Diagram dasar kami dari rangkaian fluida transfer panas lengkap:

- Cairan transfer panas

- Boiler (1)

- Alat konsumen (2)

- Cerobong Asap (3)

- Burner (4)

- Pompa resirkulasi (5)

- Tangki ekspansi (6)

- Pipa (7), (8), (9)

- Katup (10), (11), (12)

Gambar 5. Diagram dasar dari rangkaian fluida transfer panas

Dalam sistem fluida termal, fluida yang sama adalah bagian penting yang akan mengkondisikan kinerja dan spesifikasi seluruh sistem. Penting untuk mengetahui secara menyeluruh karakteristik masing-masing cairan.

Bagian dari bab ini:

- Karakteristik fluida termal

- Memilih cairan transfer panas yang sesuai

- Jenis sistem

- Kriteria utama

- Kesimpulan

Cairan transfer panas harus memiliki karakteristik khusus untuk dapat menjalankan fungsinya mengangkut energi dengan kemampuan teknis dan dengan biaya yang moderat.

Karakteristik ini adalah:

- Harus memiliki sifat perpindahan panas yang baik

- Memiliki stabilitas termal yang baik yang memungkinkan operasi dalam waktu lama dengan kemudahan servis yang stabil

- Viskositas rendah di seluruh rentang kerja, terutama dalam kondisi start-up, menghindari konsumsi listrik yang tinggi

- Suhu pemadatan rendah memungkinkan penghentian aman yang berkepanjangan

- Korosi rendah pada elemen yang termasuk dalam sistem

- Secara teknis cocok untuk memenuhi karakteristik individu dan spesifik yang terlibat dalam setiap proses dan terutama suhu operasi yang diperlukan jika ini tinggi.

- Harus memiliki toksisitas rendah dan ramah lingkungan, menjadikan pembuangannya lebih mudah ketika siklus kerjanya selesai

- Biaya akuisisi dan pemeliharaan yang moderat

- Risiko rendah untuk personel dan mesin, memastikan keselamatan dan menghindari biaya tinggi jika terjadi kebocoran

Cairan transfer panas yang dapat dengan sempurna memenuhi semua kondisi di atas tidak ada tetapi, tanpa keraguan, yang dikenal sebagai cairan atau minyak transfer panas, secara sempurna memenuhi sebagian besar persyaratan di atas dan melampaui cairan perpindahan panas lainnya seperti uap, yang sangat penting. aspek

Dengan demikian, kinerja teknis tinggi mereka, seperti suhu operasi tinggi, presisi tinggi dan keseragaman dalam suhu produk akhir dan fleksibilitas dan fleksibilitas tinggi bersama dengan tingkat keamanan yang tinggi, tidak adanya korosi dan biaya perawatan yang rendah, membuat cairan perpindahan panas media perpindahan panas par excellence pada saat ini, di semua sektor industri dan untuk semua jenis aplikasi.

Ketika memilih fluida transfer panas yang optimal untuk setiap sistem, disarankan untuk menggunakan spesialis, baik produsen fluida transfer panas itu sendiri atau produsen boiler, yang dapat memberikan saran tentang fluida transfer panas yang paling cocok dalam berbagai macam tersedia di pasar.

Seleksi akhir akan menjadi salah satu yang terbaik beradaptasi dengan persyaratan teknis dan fungsional dari proses produksi, mencapai tidak hanya kinerja teknis yang tinggi dengan biaya ekonomi yang baik, tetapi juga masa manfaat yang panjang untuk biaya cairan transfer panas.

Dalam kondisi kerja normal, dengan operasi perawatan yang sesuai dan bergerak dalam parameter operasi fluida perpindahan panas yang dipilih, dianggap bahwa masa manfaat dari suatu muatan harus dalam urutan 35.000-40000 jam efektif.

Umur manfaat ini mungkin lebih tinggi jika karakteristik fluida perpindahan panas jauh lebih besar dari yang dibutuhkan oleh sistem.

Seperti yang telah disebutkan, pemahaman aktual tentang persyaratan operasional sistem adalah mendasar dan akan membantu untuk membuat seperangkat kriteria yang dapat digunakan untuk membandingkan berbagai cairan dan memungkinkan penghapusan cepat dari mereka yang bukan yang paling cocok untuk aplikasi. Namun, sebelum secara individual membandingkan dan membedakan berbagai cairan transfer panas, banyak waktu dan upaya dapat dihemat dalam proses pemilihan dengan membandingkan dan membedakan jenis-jenis cairan.

Setelah jenis cairan (juga dikenal sebagai “bahan kimia”) yang paling memenuhi kriteria yang diperlukan untuk aplikasi telah dipilih, daftar cairan potensial yang dihasilkan menjadi lebih mudah dikelola untuk membuat perbandingan yang lebih rinci.

Cairan transfer panas dapat diklasifikasikan, sesuai dengan struktur kimianya, menjadi tiga jenis utama:

- Minyak sintetis, dengan dua subkelompok besar: mid-range dan high-end

- Minyak mineral

- Lainnya, termasuk silikon.

Istilah sintetis atau mineral mengacu pada metode untuk memperoleh komponen utama fluida perpindahan panas, minyak dasar.

Ketika minyak dasar ini diperoleh melalui proses sintesis kimia atau proses lain selain pemurnian konvensional, cairan transfer panas dikenal sebagai teknologi sintetis atau sintetis.

Minyak transfer panas sintetis, juga disebut minyak aromatik, terdiri dari struktur berbasis benzena dan termasuk difenil oksida / bifenil oksida, difenilletana, dibenziltoluena dan terfenil. Bergantung pada produk spesifik, kisaran suhu pengoperasian untuk jenis cairan ini adalah -20ºC hingga 400ºC.

Ketika minyak dasar diperoleh dari penyulingan minyak konvensional dikenal sebagai minyak mineral. Ini dibentuk oleh suatu basa yang diperoleh langsung dari penyulingan minyak bumi dan sebagian besar terdiri dari hidrokarbon parafin dan / atau naphthenic, yang ditambahkan beberapa zat tambahan untuk memberi mereka sifat yang meningkatkan kinerja mereka, pada dasarnya untuk memperoleh viskositas rendah dan meningkatkan resistensi terhadap oksidasi. Kisaran operasi umum adalah sekitar -10 ° C hingga 315 ° C

Cairan berbasis silikon dan, sebagian besar, cairan hibrid glikol, terutama digunakan dalam aplikasi khusus yang membutuhkan kompatibilitas proses / produk jika terjadi kebocoran penukar panas.

Kerugian dari kelompok ini dalam hal kinerja dan biaya dalam kisaran suhu komparatif minyak sintetis dan mineral, berarti jenis cairan ini adalah opsi khusus untuk jenis aplikasi ini dan, oleh karena itu, tidak mungkin dipilih untuk sebagian besar proses .

Kami juga dapat membedakan minyak transfer panas sesuai dengan jenis sistem yang mereka gunakan. Mereka dapat diklasifikasikan ke dalam tiga jenis sistem:

- Sistem fase cair non-bertekanan

- Sistem fase cair bertekanan

- Steam bertekanan atau sistem fase sirkulasi alami bertekanan

Sistem fase cair non-bertekanan

Sistem fase cair non-bertekanan adalah yang paling cocok untuk proses dengan suhu operasi dalam urutan 300 ° C atau di bawah (suhu kerja fluida harus di bawah rentang didihnya) karena mereka adalah yang paling sederhana untuk merancang dan mengoperasikan. Minyak mineral dan minyak sintetis dapat digunakan dengan sistem jenis ini.

Dalam sistem jenis ini, tangki ekspansi tidak perlu menggunakan gas inert untuk menjaga tekanan positif pada pompa sirkulasi.

Untuk mengurangi kemungkinan oksidasi fluida, tangki ekspansi khusus dirancang untuk memastikan bahwa fluida berada di bawah suhu dalam urutan 150 ° C untuk setiap kemungkinan kontak dengan atmosfer, untuk menghindari oksidasi prematur dari fluida yang akan memperpendek kapasitasnya. Hidup yang berguna.

Sistem fase cair bertekanan

Mereka menggunakan minyak mineral dan sintetis dan serupa dalam desain dengan sistem non-bertekanan kecuali bahwa gas inert diterapkan melalui tangki ekspansi ketika suhu operasi yang diperlukan dari fluida transfer panas berada di atas rentang didihnya.

Gas lembam bertekanan, nitrogen, memungkinkan fluida transfer panas untuk selalu disimpan dalam fase cair. Gas inert juga bertindak sebagai penyangga dalam tangki ekspansi antara permukaan fluida panas dan atmosfir, menghilangkan segala kemungkinan oksidasi fluida.

Sebagian besar cairan transfer panas sintetis fase cair dan semua minyak mineral tidak memiliki persyaratan untuk gas lembam bertekanan untuk mempertahankan fase cair pada ujung atas dari suhu pengoperasian yang disarankan; hanya cairan multifase seperti bifenil / difenil oksida yang memiliki persyaratan wajib untuk sistem ini, dengan itu bersifat opsional untuk fluida lain.

Keuntungan utamanya dibandingkan sistem fase cair non-bertekanan adalah jaminan oksidasi total, memungkinkan masa manfaat dari biaya cairan transfer panas menjadi diperpanjang.

Peningkatan kerumitan dan biaya membuatnya perlu untuk secara hati-hati mengevaluasi karakteristik fluida perpindahan panas dan karakteristik proses untuk menentukan kesesuaiannya.

Sistem fase uap

Sistem fase uap bertekanan yang digunakan hanya dimungkinkan karena sekelompok cairan transfer panas sintetis yang sangat spesifik, terutama bifenil / difenil oksida.

Sistem fase uap sederhana dapat dirancang dengan menggunakan tekanan hidrostatik untuk gravitasi untuk mengembalikan kondensat pengguna ke vaporizer, menghilangkan kebutuhan akan pompa kondensat. Sistem yang lebih kompleks membutuhkan tangki penguapan, tangki balik kondensat, dan pompa balik kondensat.

Kerugian dari biaya peralatan dan kompleksitas sistem fase uap dikompensasi oleh kemungkinan bekerja pada suhu yang sangat tinggi dan oleh peningkatan kontrol suhu pengguna, yang penting bagi proses-proses yang sensitif terhadap penyimpangan pada titik yang ditetapkan.

Contoh tangki ekspansi dengan sistem fase cair bertekanan

Catatan: LG , level Visual. Tingkat kelistrikan LS . PI Manometer. Katup Kontrol Tekanan PCV . Katup Pengaman RV

Stabilitas termal. Temperatur operasi maksimum

Stabilitas termal fluida adalah faktor utama untuk menentukan suhu operasi maksimumnya.

Stabilitas termal didefinisikan hanya sebagai kemampuan fluida transfer panas untuk menahan retak molekul akibat tekanan termal. Uji stabilitas termal relatif untuk fluida transfer panas mengukur kekuatan ikatan molekul suatu fluida pada suhu tertentu dibandingkan dengan fluida lain pada temperatur yang sama dan dalam kondisi pengujian yang identik.

Pengujian dilakukan dalam kondisi laboratorium yang ideal dan tidak memperhitungkan tekanan operasional seperti kegagalan mekanis, cacat desain, oksidasi, dll. Oleh karena itu, data yang dihasilkan hanya berguna untuk tujuan perbandingan. Prediksi yang tepat untuk masa pakai fluida dalam proses aktual tidak boleh diambil dari data stabilitas termal.

Suhu operasi maksimum adalah suhu maksimum yang direkomendasikan oleh pabrik cairan yang dapat digunakan terus menerus dengan tetap mempertahankan tingkat stabilitas termal yang dapat diterima. Karena laju degradasi fluida terkait erat dengan suhu, biasanya bekerja di atas suhu operasi maksimum fluida akan secara eksponensial meningkatkan laju degradasi.

Masalah potensial yang disebabkan oleh degradasi berlebih dan pembentukan produk samping degradasi selanjutnya meliputi peningkatan kokas dan kotoran, kesulitan mekanis dan penurunan efisiensi perpindahan panas.

Karena itu, seperti yang mungkin Anda bayangkan, langkah pertama dalam proses memilih jenis minyak termal tertentu adalah untuk menetapkan suhu operasi maksimum. Seperti disebutkan di atas, sebagian besar minyak mineral memiliki suhu yang disarankan maksimum antara 270 ° C dan 315 ° C, sedangkan cairan termal sintetik atau aromatik terutama direkomendasikan untuk suhu fluida maksimum antara 315 ° C dan 400 ° C.

Mengingat bahwa struktur molekul senyawa aromatik secara signifikan lebih stabil secara termal daripada minyak mineral di atas 280 ° C, cairan sintetis juga direkomendasikan dalam aplikasi di atas suhu ini.

Aplikasi proses yang memerlukan suhu fluida antara 150 ° C dan 280 ° C dapat menentukan cairan sintetis atau berbasis minyak bumi, dengan karakteristik lain yang digunakan untuk menentukan pilihan fluida termal.

Efisiensi Perpindahan panas

Ketika menilai properti ini, harus dicatat bahwa efisiensi yang lebih besar dalam transfer panas, dalam banyak kasus, tidak mewakili penghematan ekonomi dalam bahan bakar (yang pada dasarnya tergantung pada desain boiler) seperti yang awalnya mungkin muncul, tetapi properti ini akan menghasilkan lebih sedikit waktu dalam memperoleh tujuan energi dari proses kami. Dengan demikian, dengan permukaan yang dapat dipertukarkan yang sama dalam aparatus konsumsi kami, kami akan mencapai suhu operasi yang diperlukan lebih cepat jika fluida transfer panas memiliki efisiensi perpindahan panas yang tinggi.

Perbandingan efisiensi perpindahan panas antara berbagai cairan perpindahan panas dibuat menggunakan koefisien perpindahan panas. Pada suhu tertentu, keseluruhan koefisien perpindahan panas suatu fluida dapat dihitung dengan menggunakan densitas, viskositas, konduktivitas termal, dan panas spesifik (lihat lembar kerja tentang sifat fluida termal) pada laju aliran dan diameter pipa tertentu.

Koefisien perpindahan panas yang dihasilkan dapat dievaluasi dan dibandingkan. Pada suhu tertentu, koefisien perpindahan panas dari berbagai jenis fluida perpindahan panas mungkin berbeda 25%. Tergantung pada faktor ketahanan termal dari komponen lain dari sistem, fluida dengan keuntungan koefisien perpindahan panas yang cukup dapat memungkinkan pengurangan ukuran peralatan sistem.

Sebagian besar cairan termal sintetik memiliki keunggulan signifikan dibandingkan minyak mineral dalam efisiensi perpindahan panas pada suhu antara 150 ° C dan 260 ° C. Di atas kisaran suhu ini (hingga 300 ° C), beberapa cairan transfer panas mineral mempersempit celah dengan minyak putih parafin / naphthenic yang sangat halus.

Harus diingat bahwa koefisien perpindahan panas dihitung menggunakan sifat-sifat pasokan pabrik dari fluida perpindahan panas. Cairan yang telah digunakan untuk periode waktu yang lama dan yang telah mengalami degradasi termal mungkin memiliki koefisien yang lebih rendah karena perubahan viskositas fluida dan adanya produk sampingan degradasi cairan yang kurang efisien. Oleh karena itu, stabilitas termal dari fluida memainkan peran penting dalam menjaga efisiensi termal dari waktu ke waktu.

Suhu pemompaan minimum

Suhu ini, dan bukan titik beku, adalah suhu di mana fluida perpindahan panas dapat beroperasi. Ini didefinisikan sebagai suhu di mana viskositas fluida mencapai nilai, biasanya 2000 cps, di mana pompa sentrifugal tidak dapat mensirkulasi fluida.

Meskipun sebagian besar aplikasi proses dijalankan pada suhu jauh di atas titik ini, desain sistem mungkin mengalami masalah selama shutdown darurat atau shutdown pemeliharaan jika kami belum memperhitungkan persyaratan ini dalam perolehan cairan transfer panas sistem kami.

Secara umum, sebagian besar minyak transfer panas mineral dan cairan sintetis mid-range memiliki nilai awal dalam kisaran -20ºC hingga -5ºC. Cairan sintetis kelas atas – cairan sintetik aromatik dengan bifenil / difenil oksida dan dengan suhu operasi maksimum 370 ° C – 400 ° C, memiliki nilai 5 ° C – 15 ° C sebagai suhu pemompaan minimum.

Proses yang memanfaatkan fluida transfer panas yang mungkin berpotensi memiliki masalah start-up dingin akan membutuhkan sumber panas dalam pipa mereka, baik menggunakan uap atau hambatan listrik.

Lingkungan Hidup

Perbandingan pedoman keselamatan lingkungan dan pribadi penting ketika memilih cairan kimia tertentu. NONE dari cairan transfer panas menghadirkan bahaya kesehatan yang signifikan ketika digunakan sesuai dengan praktik penanganan yang baik.

Sebagian besar cairan termal tidak beracun dalam hal kontak dengan kulit dan konsumsi. Hanya sedikit cairan sintetik aromatik dengan bifenil / difenil oksida yang memiliki beberapa karakteristik berbeda dalam hal ini.

Investasi, biaya ekonomi

Sebagai aturan umum, semakin tinggi suhu maksimum penggunaan fluida, semakin besar biaya ekonomisnya.

Minyak transfer panas sintetis jarak menengah dengan suhu operasional hingga 340 ° C adalah antara satu setengah hingga dua kali lebih mahal daripada minyak mineral, sementara minyak transfer panas sintetis aromatik kelas atas untuk suhu kerja hingga 400 ° C adalah hingga lima atau enam kali lebih mahal.

Dalam kriteria biaya ekonomi ini, penting untuk memasukkan biaya operasi seperti pemeliharaan, penggantian, dll. Untuk meminimalkan ini, kami sarankan mengikuti program analisis sampel fluida transfer panas yang direkomendasikan, baik dalam hal frekuensi maupun dalam hal parameter dievaluasi (lihat analisis cairan perpindahan panas).

Hal ini memungkinkan pengguna untuk mendapatkan informasi yang sempurna tentang kondisi biaya cairan transfer panas saat ini dan untuk meminimalkan penghentian perawatan dan biaya berlebih karena ketidakefisienan energi sebagai akibat dari degradasi.

Jenis minyak transfer panas mana yang paling tepat? Bahan kimia mana yang terbaik?

Sangat mungkin bahwa tidak ada satu minyak kimia tertentu akan lebih baik daripada yang lain dalam semua kriteria yang dibutuhkan oleh proses baru.

Dengan pengecualian pada kasus-kasus di mana persyaratan teknis tentu memerlukan jenis minyak transfer panas tertentu, misalnya suhu operasi lebih dari 315 ° C, atau kompatibilitas dengan produk jika terjadi kebocoran, kedua jenis memiliki keunggulan: oli transfer panas sintetis memberikan efisiensi dan stabilitas perpindahan panas yang lebih baik pada suhu tinggi, sementara minyak mineral memiliki biaya yang lebih rendah dan keuntungan lingkungan.

Identifikasi kriteria utama yang diperlukan oleh proses baru atau tujuan utama dari perbaikan yang diinginkan akan membantu memprioritaskan kriteria dengan penting. Dengan terlebih dahulu memilih jenis cairan transfer panas yang paling sesuai dengan skenario keseluruhan, perbandingan cairan individu dalam kelompok tersebut harus menyelesaikan tujuan spesifik.

Tabel I, terlampir, memberikan ringkasan singkat dari alasan di atas, dengan perkiraan skala untuk masing-masing properti yang dievaluasi.

Dengan menggunakan interpretasi grafik, kita dapat dengan cepat menentukan bahwa minyak transfer panas sintetis kinerja tinggi adalah yang paling hemat biaya, paling tidak ramah lingkungan, membutuhkan suhu pemompaan yang lebih tinggi, memiliki efisiensi transfer panas yang lebih tinggi dan stabilitas termal yang lebih besar, sementara minyak mineral adalah yang termurah dan paling ramah lingkungan tetapi memiliki stabilitas termal yang lebih rendah dan efisiensi perpindahan panas yang lebih rendah.

Oli transfer panas sintetis rentang-menengah memiliki nilai tengah yang cukup memuaskan di semua kriteria.

Cairan termal, yang biasa disebut minyak termal, memberikan layanan yang memuaskan untuk jangka waktu yang lama dan tidak memerlukan pemeliharaan yang luas atau pengawasan khusus bila dibandingkan dengan sistem transfer energi lain seperti uap.

Namun, justru karena fakta ini, beberapa dari beberapa operasi pemeliharaan preventif dasar untuk memastikan peralatan dapat diandalkan dan aman kadang-kadang dilupakan atau diminimalkan.

Bagian dari bab ini:

- Degradasi cairan transfer panas

- Frekuensi

- Ekstraksi sampel

- Parameter diuji

- Nilai batas

- Penyebab, tindakan pencegahan, dan saran

Tidak boleh dilupakan ini adalah komponen penting dari seluruh sistem pemanas dan, pada saat yang sama, tidak diragukan lagi untuk memastikan cairan termal dalam sistem produksi berada dalam kondisi layanan yang memuaskan, karena memiliki dampak besar pada hal-hal penting seperti keamanan peralatan dan biaya energi.

Akibatnya, degradasi beban menyiratkan penurunan kapasitas perpindahan panas fluida termal. Karena mereka tidak dapat menyerap dengan baik energi yang dipasok oleh bahan bakar melalui burner, suhu gas pembakaran dalam cerobong asap atau outlet cerobong lebih tinggi, karena itu efisiensi energi boiler lebih rendah dan biaya bahan bakar akan meningkat. Juga, kapasitas produktif alat konsumsi, seperti penukar panas atau reaktor, akan berkurang karena alasan yang sama.

Ini juga memiliki dampak keuangan yang besar, karena peralatan mati karena kesalahan atau pemeliharaan korektif yang lebih sering, harus dilakukan dengan fluida termal dalam kondisi yang buruk, sehingga mencegah produksi yang memuaskan dan teratur.

Di antara gangguan ini atau operasi perawatan yang lebih sering, adalah filter pembersih, penggantian sebagian cairan dan gangguan karena kesalahan sirkulasi cairan dan suhu asap yang tinggi, misalnya.

Meskipun peningkatan biaya keuangan jelas penting, pengurangan keselamatan peralatan karena beban fluida termal berada dalam kondisi yang buruk, bagaimanapun, lebih memprihatinkan. Efeknya, penurunan kapasitas perpindahan panas juga berarti fluida termal tidak mendinginkan tabung koil dengan benar dan titik-titik panas berlebih akan menghasilkan pori-pori dalam gulungan ini. Risiko kebakaran peralatan juga meningkat, terutama karena sifat lain yang menurun dalam fluida termal terdegradasi, yang merupakan titik nyala.

Menariknya, dan dalam arah yang berlawanan, verifikasi pentingnya fluida termal dalam sistem produksi sering mengarah pada kecenderungan untuk menyalahkan kondisi buruknya untuk setiap masalah dalam proses, baik yang dirasakan atau nyata. Misalnya, penurunan kinerja penukar panas akan sering disebabkan oleh penurunan aliran karena filter kotor, katup kontrol yang tidak berfungsi, atau ekspansi pada peralatan yang mengarah pada redistribusi laju aliran yang tidak memuaskan.

Oleh karena itu, pemeliharaan rutin harus dilakukan untuk memantau keadaan beban fluida dan evolusinya untuk mencegah penurunan kualitas dan untuk memberikan persepsi yang tepat tentang operasi peralatan.

Metode terbaik untuk menentukan evolusi ini adalah dengan menganalisis secara kimia sampel yang diambil dari peralatan pada interval waktu yang telah ditentukan untuk memeriksa nilai beberapa sifat dasar; ini berfungsi sebagai penanda efektif untuk mengevaluasi dengan benar status beban fluida termal.

Interval waktu yang diperlukan dapat didasarkan pada pengalaman sebelumnya dengan sistem dan kondisi layanan, seperti suhu layanan, jam produksi tahunan aktual dan rekomendasi pabrikan dan penginstal untuk boiler.

Sekitar 95% kasus degradasi fluida termal bukan karena jam servis dan karenanya punah karena masa manfaatnya, tetapi karena kesalahan penggunaan, desain yang buruk atau ekstensi atau modifikasi awal atau selanjutnya. Ini disebut “kondisi eksternal”.

Dalam kondisi ini, sebagian besar masalah ini dapat diidentifikasi dan diperbaiki tepat waktu jika cairan dianalisis dalam 3-6 bulan pertama sejak permulaannya atau modifikasi apa pun yang dilakukan. Sampling dan frekuensi analisis rutin biasanya disesuaikan dari hasil analisis awal ini.

Analisis pemeliharaan rutin atau preventif ini diatur di Spanyol setidaknya setahun sekali. Bagian 19.2 dari standar UNE 9310 menetapkan bahwa kondisi yang tepat dari beban fluida termal harus diperiksa setiap tahun. Standar ini wajib sesuai dengan Regulasi Peralatan Tekanan saat ini.

Frekuensi minimum yang sama ini juga direkomendasikan dalam DIN 4754 standar Jerman, yang merupakan patokan internasional andal untuk instalasi fluida termal.

Selain analisis rutin ini, pengguna peralatan harus mencatat variasi dalam operasi sehari-hari. Peningkatan waktu yang diperlukan untuk mencapai suhu operasi, konsumsi bahan bakar atau operasi berulang dari beberapa komponen keselamatan peralatan juga harus dipertimbangkan, karena ini dapat menunjukkan status fluida termal menjadi kurang yang harus dibandingkan dengan analisis non-rutin.

Identifikasi awal mencegah kejutan berikutnya yang dapat mengakibatkan biaya yang signifikan karena gangguan dalam sistem produksi.

Titik aktif dalam peralatan harus dipilih agar ekstraksi sampel analisis menjadi representatif; rekomendasinya adalah agar dekat dengan boiler dengan metode ekstraksi yang tidak mempengaruhi properti yang akan dievaluasi kemudian.

Sampel sebaiknya tidak diambil dari tangki ekspansi atau pengumpulan.

Gambar. 1. Sampel pendingin

Untuk mengekstraksi sampel fluida termal dengan aman, peralatan harus mampu mempertahankan suhu dan kondisi tekanannya. Ini penting agar tidak mempengaruhi data analitis, misalnya, titik nyala,

Untuk ekstraksi sampel yang aman dan andal , disarankan menggunakan pendingin seperti yang ditunjukkan pada gambar 1.

Ini adalah metode yang sederhana, aman dan efektif untuk mendapatkan sampel yang representatif tanpa mengganggu prosesnya. Sistem ini secara signifikan meminimalkan potensi risiko yang diperoleh dari melakukan operasi ini secara tidak memadai.

Pengoperasiannya sangat sederhana. Awalnya, katup A dan C ditutup. Saat mengekstraksi sampel fluida termal , katup A yang terhubung ke peralatan dibuka sampai botol ekspansi dalam sistem ini terisi sebagian.

Cairan dibiarkan dingin dalam botol, kemudian katup B dibuka untuk mengeluarkan gas yang dihasilkan dari ekspansi. Kemudian, memastikan bahwa katup A tertutup dan fluida termal dingin, katup C dibuka dan wadah sampel diisi.

Sistem katup dan bejana akumulasi kecil ini cukup untuk mengekstraksi sampel yang diperlukan untuk mengevaluasi status cairan peralatan secara bersih dan aman.

Sesuai dengan kebijakan nol kecelakaan , PIROBLOC menawarkan sistem ini dalam fasilitas baru dan yang sudah ada.

Wadah harus bersih dan kering dengan perkiraan kapasitas 0,5-1 L dan lebih disukai terbuat dari kaca, bukan logam, sehingga evaluasi visual langsung dapat dilakukan.

Air TIDAK boleh digunakan untuk membersihkan wadah, kecuali bisa dikeringkan dengan benar sesudahnya. Cairan termal yang diekstraksi dari instalasi itu sendiri sering digunakan sebagai cairan pembersih pada awal ekstraksi, dan kemudian dibuang.

Sampel harus ditempatkan langsung di botol sampel. Tidak ada wadah lain yang digunakan untuk pengambilan sampel jika cairannya sangat panas. Tunggu sistem menjadi dingin sebelum mengambil sampel.

Operasi ini harus selalu dilakukan menggunakan sarung tangan keselamatan

Hanya pada peralatan dengan cairan termal sintetik difenil / bifenil, sampel harus diekstraksi pada suhu sedemikian rupa sehingga tekanan uap cairan tidak menyebabkan penguapan langsung.

Sirkuit sekunder yang bekerja pada suhu sedang sekitar 280 ° C untuk jenis cairan ini adalah pilihan yang baik. Juga, memasang penukar pendingin sebelum botol penampung mungkin merupakan solusi yang memuaskan.

Sampel yang diekstraksi harus dikirim ke laboratorium yang memenuhi syarat atau ke PIROBLOC, SA untuk analisis, menunjukkan jenis dan merek fluida termal, suhu operasi normal, perkiraan jam / tahun operasi peralatan dan waktu dalam beberapa tahun fluida termal saat ini telah bekas.

Segala jenis masalah dalam operasi peralatan normal juga harus dimasukkan, misalnya kurangnya suhu atau pengisian ulang yang sering, yang mungkin mengarah pada analisis atau jika ini merupakan operasi rutin untuk memantau status beban.

Inspeksi visual

Banyak masalah dengan cairan dapat dideteksi oleh penampilan dan baunya.

Sebagai contoh, sedimen hitam halus di bagian bawah wadah sampel umumnya menunjukkan akumulasi padatan. Kontaminan cair dapat muncul sebagai lapisan terpisah di bagian bawah sampel.

Air memiliki kelarutan yang sangat rendah di sebagian besar cairan termal dan dapat diperhatikan dalam kebanyakan kasus dengan mata telanjang. Air dalam peralatan menyebabkan masalah sirkulasi, kavitasi pompa, tekanan berlebih, dan oksidasi dini dari fluida termal.

Kontaminan yang larut dalam cairan termal sintetik berbasis aromatik akan memengaruhi bau sampel.

Tes cepat dan praktis untuk menentukan apakah ada partikel karbon dalam cairan adalah membalik wadah sampel setelah 24 jam dan mencari jelaga di bagian bawah wadah.

Partikel karbon halus, bentuknya mirip kotoran, terbentuk dari dekomposisi oksidasi. Mereka diproduksi di dalam boiler dan di bawah suhu operasi normal.

Partikel-partikel ini tetap tersuspensi dalam fluida termal ketika mengalir, tetapi dapat menyatu dalam jumlah yang cukup untuk membentuk penyumbatan. Partikel karbon ini mengendap saat cairan tidak bersirkulasi.

Tangki ekspansi memiliki risiko lebih tinggi untuk pembentukan sedimen jenis ini, ketika biasanya dikenal sebagai endapan.

Analisis kimia

Semua sifat yang diuji dimaksudkan untuk menunjukkan status beban fluida termal untuk menentukan apakah perlu diganti untuk memastikan operasi yang tepat.

Parameter yang diuji untuk menetapkan status beban fluida termal berbeda dari yang untuk memeriksa oli pelumas atau cairan hidrolik. Selain itu, fluida termal beroperasi dalam sistem loop tertutup tanpa paparan udara terus menerus, tidak seperti oli pelumas atau fluida hidrolik yang beroperasi pada sistem terbuka dengan paparan udara terus menerus.

Meskipun ada banyak parameter yang memberikan indikasi status beban fluida termal, biasanya inspeksi visual seperti ditunjukkan di atas dan 3 lainnya memberikan tampilan yang cukup akurat.

3 parameter ini adalah: angka asam, viskositas dan titik nyala.

Analisis yang lebih luas mungkin diperlukan hanya jika nilai kontradiktif atau ragu-ragu ditemukan untuk parameter yang ditunjukkan.

Nomor asam atau netralisasi

Ini mengukur jumlah asam yang ada dalam cairan dari massa (dalam miligram) kalium hidroksida (KOH) yang diperlukan untuk menetralkan satu gram sampel; ini menunjukkan jumlah oksidasi yang telah terjadi. Semakin tinggi angka asam, semakin banyak oksidasi akan terjadi.

Ketika cairan termal bereaksi dengan oksigen (oksidasi), asam organik diproduksi. Ini terjadi sebagai akibat dari peralatan yang tidak tersegel sempurna, memungkinkan masuknya udara (terutama) dan air.

Endapan lumpur dan viskositas tinggi adalah gejala oksidasi dan merupakan alasan paling umum untuk degradasi cairan. Namun, kecuali ada air, asam ini tidak bersifat korosif dalam arti tradisional.

Sebagian besar produk oksidasi larut dalam fluida termal dan reaksi terjadi di antara mereka, membentuk lumpur, terutama pada titik di mana sedimentasi menguntungkan; misalnya, di tangki ekspansi, seperti yang ditunjukkan sebelumnya. Namun, produk oksidasi lainnya tidak dapat larut dan dapat menyebabkan endapan, penyumbatan sebagian pipa dan kerusakan mekanis yang dipercepat pada seal, katup dan pompa, misalnya.

Viskositas

Ini mengukur fluiditas cairan. Nilai yang diperoleh biasanya dibandingkan dengan cairan baru, dengan hasil kadang-kadang ditampilkan sebagai persentase dalam kaitannya dengan perubahan. Diperlukan perbandingan dengan nilai fluida baru, karena viskositas sebanding dengan berat molekul rata-rata, dan karenanya dapat memiliki nilai yang sangat berbeda sesuai dengan komposisi fluida. Tes ini saja, bagaimanapun, tidak cukup untuk menetapkan status cairan dengan pasti.

Sifatnya yang proporsional dengan berat molekul adalah apa yang membuat perubahan viskositas menunjukkan perubahan komposisi cairan. Namun, harus diingat bahwa hanya perubahan ekstrem yang signifikan. Perubahan ekstrem ini dapat disebabkan oleh oksidasi (dikonfirmasi oleh nilai angka asam) atau retakan kimia, panas berlebih, atau kontaminasi.

Titik nyala

Ini memberikan indikasi adanya senyawa volatil dalam fluida. Seperti halnya penentuan viskositas, nilainya harus dibandingkan dengan fluida baru, karena ada perbedaan yang signifikan pada titik nyala, tergantung pada jenis minyak termal.

Ini adalah salah satu karakteristik suhu fluida termal ( lihat ‘Karakteristik temperatur fluida termal’ ).

Tidak ada standar atau regulasi yang mencakup perubahan yang diperbolehkan dari titik nyala dalam fluida termal. Namun, parameter ini menunjukkan jumlah fraksi yang lebih volatil (boiler rendah) yang ditemukan.

Cairan yang titik nyala secara signifikan lebih kecil dari nilai aslinya akan memiliki konsentrasi molekul titik didih yang lebih tinggi.

Penurunan signifikan dalam hasil pengujian dapat mengindikasikan bahwa telah terjadi degradasi.

Parameter biasa lainnya

Meskipun sulit untuk menentukannya dalam analisis rutin, rentang didih dan residu karbon juga merupakan parameter yang sering dievaluasi.

Rentang didih

Karena fluida termal terdiri dari komponen dan aditif yang berbeda, masing-masing dengan titik didihnya sendiri, cairan akan menguap pada kisaran suhu yang disebut rentang didih.

Semakin tinggi kisaran itu, semakin besar degradasi.

Residu karbon

Ini menunjukkan kecenderungan fluida untuk membentuk endapan karbon ketika mengalami suhu tinggi.

Nilai analisis yang ditemukan berasal dari residu produk di bawah kondisi pengujian standar, yang mengevaluasi kuantitas dan penampilannya untuk menilai tingkat pemurnian dan sifat minyak.

Jelas, semakin tinggi nilainya, semakin besar degradasinya.

Hasil

Data laboratorium hanya memberikan potret status fluida. Inilah sebabnya mengapa tren yang menjadi jelas setelah beberapa sampel rutin diambil penting.

Data harus ditempatkan dalam perspektif waktu bersama dengan sejarah operasional peralatan dan pengetahuan tentang hal itu untuk menginterpretasikan hasil dengan benar, memperoleh analisis lengkap dari sistem dan menentukan apakah beban yang dianalisis dapat terus digunakan atau telah menurun ke titik di mana suatu perubahan itu perlu.

Dalam kondisi kerja normal, dengan operasi perawatan yang sesuai dan bergerak dalam parameter operasi fluida perpindahan panas yang dipilih, dianggap bahwa masa manfaat dari suatu muatan harus dalam urutan 35.000-40000 jam efektif.

Umur manfaat ini mungkin lebih tinggi jika karakteristik fluida perpindahan panas jauh lebih besar dari yang dibutuhkan oleh sistem.

Jika perubahan beban bukan karena fluida mencapai akhir masa pakainya tetapi karena apa yang disebut “kondisi eksternal” yang mengakibatkan degradasi yang dipercepat, mengubah fluida dapat menjadi rutin kecuali jika kondisi atau masalah ini diperbaiki.

Jelas, jika sudah mencapai titik ini, itu karena kurangnya kontrol rutin. Karena, jika bukan itu masalahnya, hasil analisis akan memberikan informasi yang diperlukan untuk mengidentifikasi masalah dan asal mereka. Dengan demikian, tindakan korektif yang diperlukan akan dilaksanakan sebelum penggunaan cairan yang berkelanjutan akan mengganggu efisiensi atau layanan peralatan.

Seiring dengan hasil analitis, biasanya mengacu pada standar di mana berbagai pengujian telah dilakukan; karena nilai yang diperoleh mungkin berbeda sesuai dengan standar dan menyebabkan kesalahpahaman dalam interpretasinya.

Sebagai contoh, titik nyala yang ditentukan oleh apa yang disebut cangkir tertutup atau metode Pensky-Martens memberikan nilai sekitar 20 ° C lebih rendah daripada yang ditentukan dengan apa yang disebut cangkir terbuka atau metode Cleveland.

Juga, menentukan standar di mana analisis telah dilakukan menyiratkan kekakuan dalam pelaksanaannya dan oleh karena itu keandalan dalam hasil yang diperoleh.

| DIN (Jerman) | ASTM (AS) | IP (GB) | NF (Prancis) | ||

| Titik nyala “cawan terbuka” (Cleveland) | 51376 | D 92 | 36 | T60118 | |

| Titik nyala “cawan tertutup” (Pensky-Martens) | 51578 | D 93 | 34 | M07019 | |

| Viskositas kinematik | 51550 | D 445 | 71 | T60100 | |

| Nomor asam atau netralisasi | 51558 | D 974 | 139 | T60112 | |

| Rentang didih | 51581 | D 2887 | 480 | M07002 | |

| Conradson residu karbon | 51551 | D 189 | 12 | T06116 | |

| Tabel standar analitik paling umum untuk nilai yang diuji | |||||

Nilai “batas” untuk setiap parameter diberikan di bawah ini, hanya untuk informasi. Seperti yang disebutkan beberapa kali, pengetahuan tentang proses operasi, sejarahnya dan tren yang diamati sangat menentukan dalam sebagian besar kesempatan untuk evaluasi yang tepat dari status beban.

Viskositas

Karena viskositas bervariasi dengan suhu, nilai referensi dipertimbangkan untuk fluida pada 40 ° C.

Peningkatan 10% dari nilai cairan asli yang baru dapat mengindikasikan oksidasi atau kontaminasi dengan fluida yang kurang stabil secara termal, oli pelumas atau cairan hidrolik.

Penurunan 15% berada dalam kisaran normal sementara nilai 30% mengindikasikan overheating telah terjadi dan nilainya harus dibandingkan dengan parameter lain, terutama titik nyala. Semakin besar penurunan, semakin besar kemungkinan perubahan beban.

Jika viskositas aslinya tidak diketahui secara pasti, aturan dasar untuk mengubah beban ini dapat diterapkan: ketika viskositas lebih rendah dari 15 cSt atau lebih tinggi dari 100 cSt pada 40 ° C.

Nomor asam (TAN)

| Nilai batas | Status | Pengamatan |

| <0,05 | Luar biasa | Cairan baru |

| > 0,3 | Beban sudah mulai menunjukkan gejala oksidasi, tetapi dapat terus digunakan dalam operasi normal jika parameter lain dapat diterima. | Hal ini dapat dimengerti jika jam layanan signifikan dan peningkatannya progresif. Kalau tidak, desain peralatan dan tingkat penyegelannya harus ditinjau. |

| > 0,6 | Analisis cairan yang lebih sering harus dilakukan, memberikan perhatian khusus pada parameter lainnya. | |

| > 0,9 | Perubahan segera dari beban fluida termal yang ada. | Akhir kehidupan cairan. |

Titik nyala

Titik nyala berkurang karena molekul “low boiler” yang lebih kecil dan lebih volatil terbentuk. Perubahan beban harus dipertimbangkan ketika titik nyala berkurang lebih dari 50 ° C dibandingkan dengan nilai fluida baru yang asli.

Jika titik nyala asli tidak diketahui, nilai yang lebih rendah dari 130 ° C untuk analisis metode cup terbuka Cleveland tidak akan diterima.

Cairan termal menurun seiring waktu karena retak dan oksidasi termal. Seperti yang telah disebutkan, kecepatan degradasi dapat dipengaruhi oleh prosedur operasi yang tidak memadai, desain yang buruk atau kontaminasi.

Oleh karena itu, saran pertama jelas untuk memiliki desain peralatan yang tepat, disesuaikan dengan kebutuhan proses dengan fluida termal yang paling memenuhi persyaratan teknis yang dipilih.

Langkah kedua adalah beroperasi di bawah kondisi desain, tanpa suhu ekstrem atau daya desain, dan dengan prosedur pemeliharaan preventif dan korektif yang efisien.

Di bawah ini adalah daftar praktik yang baik untuk memastikan masa manfaat dari beban fluida termal seperti yang diharapkan.

Oksidasi

Seperti yang telah ditunjukkan, cairan termal bereaksi dengan udara untuk membentuk asam organik. Laju oksidasi rendah pada kondisi sekitar tetapi meningkat dengan cepat seiring suhu.

Asam-asam ini dapat mengalami polimerisasi radikal bebas yang meningkatkan viskositas fluida dan, pada akhirnya, menimbulkan endapan lumpur.

Meminimalkan oksidasi dan memperpanjang proses penurunan beban karena alasan ini relatif sederhana:

- Peralatan harus dirancang untuk disegel dengan benar, baik dengan apa yang disebut metode “bantalan hidrolik” atau oleh sistem lain, termasuk penggunaan gas inert. Periksa apakah sistem apa pun yang digunakan dalam desain peralatan bekerja dengan benar, dengan bantalan hidraulik yang cukup dan tekanan nitrogen yang tepat.

- Desain juga harus memastikan bahwa suhu dalam tangki ekspansi dijaga di bawah 70 ° C. – Jangan isolasi tangki ekspansi atau pipa yang terhubung.

- Lakukan operasi perawatan dengan fluida pada suhu di bawah 60 ° C.

- Ganti segel pompa mekanis dan gasket hanya jika kebocoran terdeteksi. Setiap kali peralatan berhenti, masuknya udara dapat difasilitasi oleh kekosongan yang terjadi di titik-titik tersebut.

- Sebelum modifikasi atau perluasan peralatan, harus dilakukan kembali dengan mengulangi proses dehidrasi awal.

Polusi

Kontaminan dapat menyebabkan degradasi cairan, serta menyebabkan masalah operasional.

Kontaminan dapat memasuki sistem dengan beberapa cara:

Di peralatan baru

Peralatan baru mengharuskan bagian untuk diproduksi dan dirakit di lapangan, biasanya tabung, dengan tingkat kebersihan setidaknya setara dengan komponen yang akan disatukan dan yang telah dipasok bersih dan dilindungi dari pabrik.

Masalah yang sering terjadi pada peralatan fluida termal adalah kontaminasi fluida selama perakitan, karena operasi pemotongan dan pengelasan, debu dan kotoran, penggunaan pernis pelindung , penyimpanan komponen yang buruk atau penanganan yang tidak tepat selama proses pengisian muatan.

Metode pembersihan dan pemurnian fluida termal dalam peralatan baru disebut “Pembilasan”

Setelah peralatan selesai, itu dapat mengalami kontaminasi serupa selama fase operasi cairan, dengan partikel padat atau air.

Kontaminasi ini mempengaruhi sistem pipa dan komponen, sehingga tingkat pembersihan awal harus dipulihkan.

Partikel padat dapat dihilangkan dengan menggunakan filter yang harus dibersihkan secara teratur, sementara memverifikasi tekanan hisap pompa tidak jatuh di bawah tingkat layanan normal. Jika demikian, ini menandakan adanya kotoran di filter.

Kehadiran air hampir pasti berarti ada kebocoran di penukar panas, yang jelas harus diperbaiki.

Pengujian tekanan

Alasan lain untuk air dalam peralatan mungkin karena pengujian tekanan pada bagian mana pun dari peralatan dengan air. Ini akan dideteksi segera setelah menghubungkan kembali peralatan yang terlibat, dan dapat dihapus dengan membersihkan sistem.

Kasus-kasus ini harus dihindari dengan meminta pemasok peralatan untuk melakukan pengujian tekanan dengan fluida termal saat pemasangan, karena sangat sulit untuk dikeringkan dengan benar.

Air juga dapat hadir dari kondensasi dalam tangki ekspansi, yang akan disebabkan oleh desain yang tidak memadai dari sistem penyegelan dan keberadaan udara mungkin juga cukup layak.

Retak termal atau panas berlebih

Perengkahan kimia adalah penguraian suatu produk, dalam hal ini fluida termal, menjadi komponen titik didih tinggi dan rendah, karena melebihi suhu film fluida termal maksimum yang disarankan ( lihat suhu karakteristik fluida termal ).

Penjelasan lain, “lebih grafik”, adalah untuk mengatakan bahwa ikatan komponen produk yang berbeda terputus dan tidak lagi berlaku seragam. Dekomposisi ini dibagi menjadi boiler “rendah” dan “tinggi”.

Kelompok pertama terdiri dari fraksi yang paling mudah menguap dalam fluida, yang menguap dan dihilangkan ke luar oleh tangki ekspansi.

Ini menyebabkan pemanasan yang tidak seragam dan kavitasi pompa.

Kelompok kedua terdiri dari zat fluida termal yang dikarbonisasi dan melekat pada dinding kumparan.

Awalnya, retak awal ini mengurangi kinerja boiler karena produk ini menjadi isolator semu dengan peningkatan bahan bakar yang diwakili dengan kesulitan produksi yang jelas.

Namun, langkah selanjutnya bahkan lebih buruk. Ketika fluida terdegradasi, sejumlah kecil panas melewati pipa koil dan suhu dinding meningkat.

Ini terbakar dan menghancurkan kumparan dan ketel harus diganti.

Retak dapat diminimalkan atau dicegah:

- Perhatian harus diberikan pada perangkat keselamatan yang dipasang dan pemeliharaan instrumentasi ini dilakukan. Retak tidak dimungkinkan menggunakan perangkat pengaman yang berfungsi dengan baik. Menggunakan suhu tinggi dan / atau alarm aliran rendah yang mengindikasikan panas berlebih dapat menghindari retak jika dipertimbangkan dan dievaluasi

- Pertimbangkan instalasi yang dirancang dengan baik sejak awal, dengan fluida termal sesuai dengan kebutuhan Anda, tetapi berhati-hatilah dalam pemilihan perubahan pompa untuk keadaan apa pun, karena retak dapat disebabkan oleh kurangnya aliran fluida termal dalam boiler. Untuk setiap modifikasi atau perluasan sirkuit awal, gunakan desain hidrolik profesional untuk peralatan, karena ini mungkin memerlukan penggantian pompa awal. Peralatan harus ditugaskan kembali.

- Jangan memulai sistem dengan daya penuh. Pemanasan secara progresif hingga mencapai suhu 100 ° C meminimalkan tekanan termal fluida.

- Selain itu, hindari berhenti tiba-tiba, dan biarkan fluida bersirkulasi sampai suhu outlet boiler sekitar 100 ° C.

- Burner harus menyediakan daya desain ketel yang ada dan disesuaikan dengan benar.

- Kegagalan daya sering terjadi, jadi Anda harus mempertimbangkan menghubungkan pompa ke catu daya tambahan.

- Lakukan analisis rutin terhadap sampel cairan termal yang diambil dari peralatan Anda dan ikuti rekomendasi hasil. Retak dapat terjadi karena Anda ingin memperpanjang masa manfaat dari suatu beban yang seharusnya diganti lebih awal karena sebab lain, misalnya oksidasi.

Cairan transfer panas memiliki serangkaian suhu karakteristik yang menunjukkan kisaran kerja mereka.

Beberapa di antaranya sangat penting dalam desain boiler cairan perpindahan panas, misalnya suhu film, sementara yang lain memungkinkan kriteria teknis dibuat untuk memilih dengan benar fluida perpindahan panas yang paling cocok untuk setiap proses produksi, misalnya suhu operasi maksimum, minimum suhu pemompaan.

Terakhir, beberapa di antaranya, misalnya titik nyala, melayani tujuan menetapkan pola dasar yang memungkinkan kami untuk mengevaluasi kondisi operasi fluida perpindahan panas yang digunakan, dengan mengeluarkan sampel dan melakukan analisis selanjutnya sambil membandingkannya dengan spesifikasi cairan baru ini.

Bagian dari bab ini:

- Jenis suhu

- Standar pengujian

- Tabel suhu

Nilai-nilai suhu karakteristik adalah hasil dari tes laboratorium, di bawah standar khusus yang menetapkan parameter tes – insiden tangensial percikan, kontrol lingkungan yang ketat, peningkatan suhu spesifik, dll., Yang tidak hadir dalam keadaan normal tetapi yang memungkinkan nilai-nilai dasar untuk ditetapkan.

Menurut spesifikasi dan, oleh karena itu, standar yang digunakan, mungkin ada variasi dalam nilai yang diperoleh, meskipun semuanya akan sangat mirip.

Untuk alasan ini, hasil yang diperoleh harus mencakup standar di mana tes dilakukan.

Temperatur operasi maksimum

Ini adalah suhu maksimum yang direkomendasikan oleh pabrikan fluida yang dapat digunakan terus menerus dengan tetap mempertahankan tingkat stabilitas termal yang dapat diterima.

Karena laju degradasi fluida terkait erat dengan suhu, biasanya bekerja di atas suhu operasi maksimum fluida akan secara eksponensial meningkatkan laju degradasi.

Masalah potensial yang disebabkan oleh degradasi berlebih dan pembentukan produk samping degradasi selanjutnya meliputi peningkatan kokas dan kotoran, kesulitan mekanis dan penurunan efisiensi perpindahan panas.

Jelas, itu sangat penting ketika memilih cairan transfer panas yang paling cocok untuk masing-masing proses produksi.

Suhu film maksimum

Dalam boiler, dinding koil mencapai suhu yang lebih tinggi dari suhu operasi fluida transfer panas.

Temperatur operasi dari fluida perpindahan panas dianggap sebagai yang diberikan pada bagian tengah dari kumparan dan juga sering disebut sebagai suhu massa, sedangkan suhu film adalah suhu yang dicapai oleh fluida perpindahan panas yang bersentuhan dengan dinding kumparan.

Suhu ini selalu memiliki nilai lebih tinggi daripada suhu massa dan jika, dalam kondisi operasi, itu melebihi suhu yang ditentukan oleh pabrikan fluida perpindahan panas, fluida akan menjadi terdegradasi secara termal. – lihat gambar 1 -.

Suhu ini sangat penting dalam desain boiler.

Dalam kondisi operasi, dengan boiler yang dirancang dengan benar dan dengan aliran fluida perpindahan panas yang tepat, suhu film biasanya antara 5 dan 10 ° C lebih tinggi dari suhu massa.

Gambar 1. Temperatur massa Tm, Temperatur film Tp, Temperatur dinding pipa Tt

Titik beku – Titik Tuang

Ini adalah suhu di mana fluida transfer panas tidak dapat mengalir dengan gravitasi sederhana karena viskositasnya menjadi tak terbatas.

Untuk mengurangi titik ini, cairan transfer panas ditambahkan, dengan sebagian besar cairan transfer panas di pasaran memiliki nilai sekitar -30ºC .

Suhu pemompaan minimum

Suhu ini, dan bukan titik beku, adalah suhu di mana fluida perpindahan panas dapat beroperasi dan karenanya harus dipertimbangkan ketika memilih fluida perpindahan panas.

Ini didefinisikan sebagai suhu di mana viskositas fluida mencapai nilai, biasanya 2000 cps, di mana pompa sentrifugal tidak dapat mensirkulasi fluida.

Meskipun sebagian besar aplikasi proses dijalankan pada suhu jauh di atas titik ini, desain sistem mungkin mengalami masalah selama shutdown darurat atau shutdown pemeliharaan jika kami belum memperhitungkan persyaratan ini dalam perolehan cairan transfer panas sistem kami.

Secara umum, sebagian besar minyak transfer panas mineral dan cairan sintetis mid-range memiliki nilai awal dalam kisaran -20ºC hingga -5ºC .

Cairan sintetis kelas atas – cairan sintetik aromatik dengan bifenil / difenil oksida dan dengan suhu operasi maksimum 370 ° C – 400 ° C, memiliki nilai 5 ° C – 15 ° C sebagai suhu pemompaan minimum.

Proses yang memanfaatkan fluida transfer panas yang mungkin berpotensi memiliki masalah start-up dingin akan membutuhkan sumber panas dalam pipa mereka, baik menggunakan uap atau hambatan listrik.

Titik nyala

Ini adalah suhu terendah di mana uap yang dihasilkan oleh fluida perpindahan panas akan menyala, menghasilkan kilatan tiba-tiba pada permukaan fluida perpindahan panas ketika ada nyala api di dekatnya atau percikan terjadi di hadapan oksigen. Tidak masalah jika flash yang dihasilkan dibedakan segera setelahnya – lihat gambar 2.

Ini merupakan indikasi yang sangat penting dari kondisi fluida perpindahan panas. Nilai normal sekitar 190ºC .

Harus diingat bahwa sirkuit fluida transfer panas ditutup dan oleh karenanya, tidak ada oksigen dan pembakaran tidak dapat terjadi tanpa kebocoran.

Sangat penting untuk tidak membingungkan suhu ini dengan suhu autoignition atau dengan suhu pembakaran.

Titik Api

Ini adalah suhu di mana, ketika nyala api atau percikan di dekatnya dan di hadapan udara pembakaran (oksigen), nyala api yang terbentuk tetap menyala setidaknya selama 5 detik. Nilai normal sekitar 210ºC .

Titik Penandaan Otomatis

Ini adalah suhu terendah di mana fluida transfer panas menyala dengan sendirinya, tanpa adanya nyala api atau percikan api untuk memulai pembakaran. Jelas, keberadaan udara pembakaran diperlukan.

Dengan demikian, suhu yang akan diperiksa dalam menghadapi kemungkinan kebocoran cairan transfer panas adalah suhu autoignition.

Kebocoran akan diperlukan, karena tanpa itu tidak akan ada oksigen di sirkuit dan, oleh karena itu, bahkan jika suhu titik autoignition tercapai dalam sirkuit tertutup, pembakaran tidak akan mungkin terjadi.

| Spesifikasi | DIN (Jerman) | IP (GB) | NF (Prancis) | Amerika Serikat | |

| ASTM | USAS | ||||

| Titik beku atau pembekuan | 51597 | 15 | T0105 | D 97 / D 445 | Z 11.5 |

| Buka cup flash point (Cleveland) | 51376 | 36 | T60118 | D 92 | Z 11.6 |

| Cup point flash tertutup (Pensky-Martens) | 51758 | 34 | M07019 | D 93 | Z 11.7 |

| Titik Penandaan Otomatis | 51794 | – | – | E 659-78 | Z 11.189 |

Gambar 2. Penentuan titik nyala menurut standar ASTM D 92, yang dikenal sebagai Open cup atau Cleveland

Tabel berikut menunjukkan suhu karakteristik cairan transfer panas utama di pasar. Dapat dilihat bahwa suhu operasi maksimum (ditunjukkan oleh pabrikan) dan suhu lampu kilat dan otomatis tidak berhubungan langsung.

| Cairan transfer panas | Temperatur karakteristik (ºC) | |||||

| Operasi maksimum | Film maksimum | Flash | Memompa minimum | Pembekuan | Autoignition | |

| BP TRANSCAL N | 320 | 340 | 221 | 0 | -12 | 350 |

| Calflo HTF | 325 | 343 | 231 | -1 | -18 | 355 |

| Diphyl DT | 330 | 340 | 135 | -25 | -54 | 545 |

| Diphyl | 400 | 410 | 115 | 13 | 12 | 615 |

| Dowtherm A | 400 | 430 | 113 | 12 | 12 | 615 |

| Dowtherm Q | 330 | 355 | 120 | -30 | -35 | 412 |

| Essotherm 650 | 320 | 340 | 300 | 47 | -9 | 350 |

| Marlotherm SH | 350 | 380 | 200 | -5 | -34 | 450 |

| Mobiltherm 603 | 280 | 300 | 190 | -8 | -15 | 340 |

| PIROBLOC HTF Mineral | 305 | 320 | 215 | -5 | -12 | 340 |

| Therminol SP | 315 | 335 | 177 | -10 | -40 | 365 |

| Therminol 66 | 345 | 375 | 178 | -3 | -32 | 374 |

| Therminol 75 | 380 | 400 | 132 | -10 | -18 | 585 |

| Therminol VP-1 | 400 | 425 | 124 | 13 | 12 | 621 |

| Minyak Shell Thermia E | 310 | 340 | 208 | -2 | -18 | 340 |

Tujuan boiler dalam sistem fluida transfer panas jelas: ia harus menyediakan energi yang diminta oleh peralatan yang dikonsumsi pada suhu yang dibutuhkan oleh sistem produksi.

Dengan demikian kita dapat mendefinisikannya sebagai sumber panas dan karena itu, titik sistem di mana kandungan panas, atau entalpi, dari media transfer (dalam kasus kami, fluida transfer panas) meningkat, dan, akibatnya, suhu medium tersebut.

Bagian dari bab ini:

- Jenis boiler

- Ketel dengan bahan bakar cair

- Konsep teknis

- Boiler fluida transfer panas listrik

- Boiler pemulihan panas

- Operasi boiler pemulihan panas

Menurut sifat pasokan panas ke boiler, kita dapat mempertimbangkan tiga jenis konfigurasi:

- Dengan menggunakan bahan bakar tradisional, baik cair atau gas.

- Pemanasan melalui elemen pemanas resistif listrik.

- Energi ini disediakan oleh pemulihan panas yang masuk akal dari gas yang berasal dari pembakaran tungku atau dari proses produksi.

Kebutuhan dasar

- Itu harus dirancang sesuai dengan kode yang sesuai untuk jenis peralatan ini (kode desain ASME, AD-Merkblätt), tidak hanya berkaitan dengan perhitungan, tetapi juga untuk bahan dan keterlacakannya, pengujian (pengujian hidrolik, pengujian non-destruktif, dll), eksekusi (proses pengelasan), keselamatan dan lingkungan.

- Dokumentasi dan catatan yang dihasilkan dalam desain dan pembuatan peralatan, harus dibentuk menjadi file yang akan memungkinkan sertifikasi akhir peralatan sesuai dengan peraturan internasional – ASME, penandaan CE, dll. -.

- Menyesuaikan dengan persyaratan teknis yang ditentukan oleh pengguna, terutama yang berkaitan dengan catu daya dan suhu operasi maksimum.

- Nilai kinerja dan efisiensi energi harus dioptimalkan dan, karenanya, konsumsi bahan bakar harus moderat.

- Itu harus sangat andal dan mudah dirawat. Harus diingat bahwa, secara umum, boiler adalah bagian penting dari peralatan di hampir semua sistem produksi dan penghentian atau kerusakan dapat menyiratkan penghentian produksi yang mahal.

- Itu harus cukup fleksibel untuk dapat bekerja dengan kisaran yang seluas mungkin dari minyak transfer panas, memungkinkan masa pakai cairan yang lama, karena pertukaran panas yang dirancang dengan benar – lihat suhu karakteristik cairan transfer panas -.

- Jelas, persyaratan lain adalah harga yang kompetitif, yang tidak hanya memungkinkan pemasaran yang mudah oleh pabrikan tetapi juga syarat pembayaran yang relatif singkat bagi pengguna.

Pemenuhan persyaratan dasar ini sebagian besar menentukan desain peralatan, dalam beberapa parameter teknis dan fungsional yang tidak begitu penting adalah penting tetapi tidak kritis.

Dalam parameter fungsional ini, persyaratan yang harus dipertimbangkan termasuk akses yang mudah dan cepat ke peralatan pemanas, apakah ini pembakar atau elemen resistif listrik, inspeksi di dalam boiler, kemungkinan pengosongan boiler, isolasi termal yang cukup untuk memungkinkan suhu yang aman pada permukaan luar tanpa risiko terbakar.

Di bawah judul yang lebih teknis dan untuk boiler dengan bahan bakar tradisional, dimensi yang benar dari ruang pembakaran, yang memungkinkan, di satu sisi, perpindahan panas tinggi dengan radiasi tanpa melebihi suhu maksimum yang diizinkan dalam bahan-bahan kamar dan, di sisi lain tangan, memungkinkan pemasangan pembakar NOx indeks rendah, membutuhkan desain yang disesuaikan dengan baik dan tepat.

Lebih lanjut, kerugian dalam muatan, apakah dalam gas buang atau dalam sirkuit fluida transfer panas, tidak boleh tinggi, sehingga memungkinkan penggunaan pembakar dan pompa standar dengan konsumsi listrik yang rendah.

Ini tidak diragukan lagi jenis ketel yang paling sering Anda temui dan desainnya, dengan beberapa variasi dan detail, sangat mirip di antara banyak produsen di industri ini.

Perakitannya bisa vertikal atau horizontal, tergantung pada kebutuhan pengguna, tetapi, dalam kedua kasus, konsep dan, oleh karena itu, desainnya sama.

Boiler dengan rakitan horizontal memungkinkannya ditempatkan di ruangan yang tingginya relatif rendah dan memungkinkan akses yang mudah dan mudah ke burner dan ke berbagai bagian peralatan. Sebaliknya, kebutuhan yang lebih besar untuk ruang lantai sehubungan dengan boiler vertikal, kadang-kadang bisa menjadi elemen penentu dalam keputusan akhir.

Seperti dapat disimpulkan dari paragraf sebelumnya, lokasi boiler fluida transfer panas adalah kunci dalam pemilihan orientasinya. Alasan untuk ini adalah bahwa boiler cairan transfer panas, dalam hampir semua keadaan (hanya boiler dengan cairan transfer panas sintetis aromatik yang dikecualikan dari premis ini – lihat cairan transfer panas ), dapat dipasang, sesuai dengan peraturan, sedekat dengan pengguna ingin ke peralatan konsumen, menawarkan kemungkinan untuk menghindari instalasi yang lama dan mahal.

Gambar 1. Boiler cairan transfer panas IDM dengan bahan bakar cair atau gas.

Perakitan horizontal atau vertikal

Deskripsi

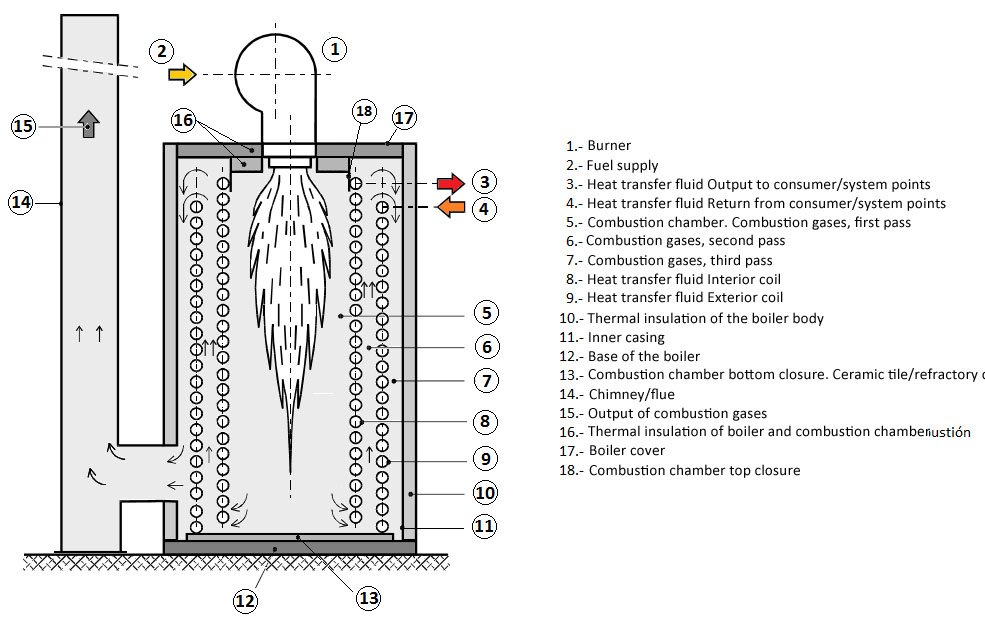

Diagram dasar untuk boiler fluida transfer panas menggunakan bahan bakar cair dan gas ditunjukkan pada Gambar 2.

Desain yang paling umum adalah dua kumparan konsentris (8) dan (9), di mana suhu fluida perpindahan panas meningkat dengan menyerap energi yang disuplai oleh burner (1), yang melekat pada tutup boiler (17) . Dengan hanya satu kumparan (dan, karenanya, dua asap lewat) sulit untuk mendapatkan kinerja yang baik karena permukaan pertukaran panas yang tidak memadai, sedangkan menggunakan tiga kumparan atau lebih, sambil menjamin efisiensi energi yang tinggi, juga menyiratkan biaya ekonomi yang tinggi. Dengan demikian, peralatan dengan dua kumparan dan tiga lintasan asap dapat dianggap sebagai “desain optimal” yang menggabungkan hasil yang memuaskan dengan biaya yang moderat.

Koil dalam melakukan fungsi kontur dari ruang bakar (5), menetapkan diameternya. Api burner diproyeksikan dari burner ke ruang bakar, mencapai, tergantung pada penyesuaian pembakaran, untuk hanya melakukan kontak dengan ubin keramik (penutupan belakang ruang pembakaran (13)) yang membatasi panjang perapian. Inilah yang secara sehari-hari dikenal sebagai pas asap pertama.

Setelah mencapai penutupan belakang ruang bakar, gas-gas berubah arah dan bersirkulasi dengan kecepatan tinggi dan turbulensi antara dua koil konsentris (pass asap kedua (6)) ke penutup depan, di mana mereka mengubah arah lagi sampai dievakuasi oleh cerobong asap ( 14), melalui jalur antara koil luar dan casing bagian dalam (11) (pass asap ketiga).

Dalam sebagian besar kasus, kedua kumparan terhubung secara seri. Hanya desain spesifik untuk aliran besar dan diferensial panas rendah, yang memerlukan koil untuk dihubungkan secara paralel (lihat konsep teknis).

Untuk mencapai kedap udara dari sirkuit asap ini, yang diperlukan untuk memastikan hasil energi yang diantisipasi dari boiler, ada penutup (13) dan (18) yang memaksa gas pembakaran untuk menempuh jalan yang direncanakan pada awalnya selama desain peralatan.

Untuk mempromosikan pertukaran panas, sirkulasi fluida perpindahan panas awalnya melalui kumparan luar untuk kemudian melewati ke kumparan dalam, sehingga menjadi pertukaran arus berlawanan suhu sehubungan dengan gas buang dan mencapai hasil energi yang sangat baik.

Seluruh rakitan terisolasi secara termal (10), (12) dan (16), untuk meminimalkan kehilangan energi struktural ke atmosfer, sambil menghindari kemungkinan luka bakar dengan kontak tidak sengaja dengan permukaan boiler.

Gambar 2. Boiler fluida transfer panas untuk bahan bakar cair atau gas. Diagram dasar

Kunci

1.- Burner

2.- Pasokan bahan bakar

3.- Cairan transfer panas Output ke titik konsumen / sistem

4.- Cairan transfer panas Kembali dari titik konsumen / sistem

5.- Ruang bakar. Gas pembakaran, pass pertama

6.- Gas pembakaran, pass kedua

7.- Gas pembakaran, pass ketiga

8.- Cairan transfer panas Interior coil

9.- Cairan transfer panas Exterior coil

10.- Isolasi termal tubuh boiler

11.- Inner casing

12.- Pangkalan boiler

13.- Penutupan dasar ruang bakar. Ubin keramik / beton tahan api

14.- Cerobong / cerobong

15.- Keluaran gas pembakaran 16.-

Isolasi termal boiler dan ruang bakar

17.- Penutup boiler

18.- Penutupan atas ruang bakar

Pertukaran panas

Untuk keperluan pertukaran panas, konfigurasi yang dijelaskan dapat dibagi menjadi tiga bagian sesuai dengan metode perpindahan panas dan sehubungan dengan kendala teknis yang diperlukan di setiap titik, untuk mencapai efisiensi energi dan hasil daya tahan dari panas mentransfer muatan fluida dan dari material peralatan. ( lihat Perpindahan panas ).

Dalam Gambar 3, tiga zona jelas dibedakan:

1. Radiasi

Secara praktis meliputi seluruh ruang pembakaran, lebih khusus, permukaan bagian dalam koil interior, dengan itu menentukan di daerah ini, dari sudut pandang teknis, untuk mengetahui nilai-nilai tepat dari suhu maksimum yang dicapai oleh kedua fluida perpindahan panas. dan bahan koil karena, meskipun merupakan area dengan kapasitas pertukaran terbesar, juga berisiko melebihi nilai maksimum yang diizinkan. – Gambar 4 -.

Gambar 4. Area boiler sesuai dengan metode perpindahan panas. Sehubungan dengan massa dan suhu film yang tercapai – lihat Temperatur -.

Karakteristik fluida termal yang digunakan, bahan bakar, peraturan pembakaran, diameter nyala api, persyaratan pertukaran, aliran sirkulasi minimum fluida perpindahan panas yang diperlukan dan, oleh karena itu, kecepatan dan diameter tabung kumparannya adalah semua parameter yang menentukan apa yang harus dianggap penting dalam desain – dimensi diameter dan panjang bilik.

Diameter yang terlalu kecil untuk ruang pembakaran akan memungkinkan perpindahan panas yang optimal tetapi akan membahayakan masa manfaat dari muatan fluida transfer panas dan juga boiler itu sendiri dan juga akan menyebabkan hilangnya muatan sirkuit asap yang mungkin merupakan beban berlebihan untuk pembakar standar.

Di sisi lain, ruang pembakaran dengan diameter yang terlalu besar, akan mengurangi efisiensi energi peralatan.

Panjang ruang pembakaran juga sangat penting sehubungan dengan keandalan peralatan. Ruang pembakaran yang terlalu pendek untuk daya yang dibutuhkan akan melibatkan suhu tinggi yang tidak biasa pada penutupan bawah dan pada penutupan atas ruang, yang dapat menyebabkan kerusakan sebagian elemen-elemen ini.

2. Zona transisi

Ini terdiri dari wajah bagian dalam dari ujung gulungan bagian dalam dan luar. Tergantung pada penyesuaian burner, sebagian dapat mencakup permukaan luar dari koil dalam. Di daerah ini, radiasi dan konveksi hidup berdampingan sebagai proses perpindahan panas dan, oleh karena itu, berkenaan dengan panas, baik tindakan pencegahan untuk pertukaran dengan radiasi dan kendala karena pertukaran dengan konveksi harus diperhitungkan.

Perhatian khusus harus diberikan pada desain untuk perubahan arah sirkuit gas pembakaran di penutupan bawah ruang pembakaran, karena kedap udara yang lengkap harus dicapai (jika tidak, gas pembakaran akan melewati langsung dari lintasan pertama ke saluran buang, memberikan kinerja yang sangat buruk dan lebih buruk, dengan suhu yang sangat tinggi di cerobong asap yang dapat menyebabkan kehancurannya) bersama-sama dengan hilangnya muatan yang rendah dalam perubahan arah gas cerobong asap.

3. Zona konveksi

Ini sesuai dengan kedua wajah koil luar dan wajah bagian dalam koil interior.

Meskipun mungkin ada sedikit risiko melebihi suhu maksimum penggunaan cairan dan bahan perpindahan panas (lihat Gambar 4), perhatian utama ketika merancang area ini adalah mencapai tingkat perpindahan panas yang tinggi melalui kecepatan pembakaran yang cukup besar. gas tetapi tanpa menghasilkan risiko kontaminasi yang signifikan dalam asap melewati 2 dan 3 karena ukuran di dalam lorong-lorong ini atau kehilangan muatan yang tinggi dalam sirkuit asap (dikenal sebagai boiler overpressure) sehingga sulit untuk menggunakan pembakar pasar standar.

Gambar 3. Area berbeda dalam boiler fluida transfer panas untuk tujuan pertukaran panas

Selain semua parameter yang dibahas di atas, kumparan juga harus dirancang dengan hati-hati sehingga, dari sudut pandang hidrolika, kehilangan muatan sirkuit cairan transfer panas tidak tinggi, yang akan menghasilkan pompa non-standar dan konsumsi listrik yang tinggi. dan yang, pada saat yang sama, menjamin kecepatan fluida transfer panas yang cukup untuk memberikan koefisien perpindahan panas yang memuaskan – lihat Gambar 5.

Gambar 5. Kecepatan fluida perpindahan panas / koefisien perpindahan panas. Nilai untuk BP Transcal N. fluida transfer panas Suhu 290 ° C. Faktor-faktor lain dikecualikan untuk pemahaman yang lebih baik tentang pentingnya kecepatan

Diferensial panas. Melewati kumparan

Diferensial panas juga dikenal sebagai lompatan panas , adalah peningkatan maksimum suhu fluida perpindahan panas yang dapat diperoleh boiler dalam kekuatan panas nominalnya, pada laju aliran desain fluida perpindahan panas.

Lompatan termal yang paling umum adalah 20 ° C dan 40 ° C, meskipun nilai-nilai ini memiliki beberapa margin tergantung pada cairan perpindahan panas yang digunakan dan suhu operasi, oleh karena itu, kita harus benar-benar berbicara tentang interval antara 18-22 ° C di pertama kasing dan 36-42 ° C pada kasing kedua.

Penting untuk diingat bahwa satu ketel tidak lebih baik atau lebih buruk daripada ketel lain dengan daya panas yang sama tetapi lompatan berbeda. Dengan desain yang benar, kedua jenis boiler akan memiliki kinerja energi yang sama dan fungsi operasi yang serupa.

Alasan untuk memiliki boiler dengan perbedaan panas yang berbeda adalah untuk mendapatkan adaptasi terbaik dari boiler dengan karakteristik proses produksi dan, lebih khusus lagi, untuk peralatan konsumen sistem.

Awalnya, sebuah boiler dengan loncatan panas 20ºC dapat memberikan keseragaman suhu yang lebih besar pada peralatan yang dikonsumsi karena memiliki aliran sirkulasi yang lebih besar, meskipun dengan instalasi yang awalnya lebih mahal karena diameter pipa yang lebih besar, kapasitas cairan perpindahan panas yang lebih besar dalam sistem dan konsumsi listrik yang lebih tinggi di pompa utama. Namun, boiler dengan diferensial panas 40 ° C juga dapat mencapai hasil yang sama melalui sirkuit resirkulasi dengan pompa sekunder yang memberikan laju aliran yang lebih besar pada peralatan konsumen dan, dengan demikian, keseragaman yang lebih besar. Namun, dalam kasus terakhir, biaya pemasangan boiler diferensial panas jauh lebih tinggi yang bukan merupakan faktor positif.

Perbedaan panas lebih tinggi dari 40 atau 50ºC tidak umum mengingat bahwa masa manfaat fluida perpindahan panas dipengaruhi oleh perubahan suhu yang begitu tinggi dan tiba-tiba dan desain boiler harus mengantisipasi langkah-langkah untuk menyerap ekspansi tambahan, yang membuat desain lebih terspesialisasi. dan lebih mahal. Namun, dalam aplikasi untuk pembangkit listrik tenaga surya, boiler cairan transfer panas dengan diferensial panas 100 ° C dapat ditemukan.

Rekomendasi kami adalah bahwa pengguna menghubungi pabrik boiler, pemasang resmi atau in-house atau insinyur eksternal untuk mendiskusikan perbedaan panas apa yang paling cocok untuk proses mereka.

Kita telah melihat bahwa menentukan diferensial panas, pada dasarnya berdasarkan karakteristik perangkat yang dikonsumsi, menentukan laju aliran sirkulasi cairan transfer panas yang diperlukan dalam sistem. Tetapi aliran ini juga harus memenuhi persyaratan tertentu yang ditandai pada boiler.

Kecepatan fluida perpindahan panas dalam kumparan harus cukup tinggi untuk memastikan pertukaran panas yang baik sementara tidak melebihi suhu film dari fluida perpindahan panas yang digunakan untuk menghindari degradasinya yang cepat. Tetapi kecepatan sirkulasi tinggi ini yang diperlukan juga menyiratkan kerugian muatan yang signifikan (kehilangan tekanan) karena kehilangan muatan sebanding dengan kecepatan tinggi kuadrat, dengan kemungkinan harus menggunakan pompa yang sangat besar dengan konsumsi listrik yang sangat tinggi untuk mencapai hidrolik stabilitas di sirkuit.

Menyatukan faktor-faktor kecepatan tinggi dan kehilangan muatan yang dapat diterima hanya dimungkinkan dengan studi panas dan hidraulik yang tepat terhadap kumparan, diameter tabungnya, panjangnya dan hubungannya.

Dengan bantuan diagram pada Gambar 6 dan contoh singkat, kami akan mencoba menjelaskan sedikit semua masalah ini. Kami telah menyederhanakan opsi hidraulik yang mungkin secara eksklusif dalam tiga kasus ini. Pada kenyataannya, lintasan paralel gulungan dapat hanya dari 1 lintasan atau hingga 6, 7 atau 8.

Suhu operasi T 1 dan output kW panas nya adalah sama di semua tiga diagram pada Gambar 6. Selain itu, total panjang pipa komponen kumparan adalah sama – 4L.

Perbedaannya berkaitan dengan suhu saluran masuk boiler (suhu balik dari peralatan yang dikonsumsi setelah memasok energi yang diperlukan), T2, T3 dan T4. Tingkat aliran beredar Q, Q 1 y Q 2 dan kerugian biaya ΔP 1 , ΔP 2 dan ΔP 3 juga berbeda.

Contoh angka nyata

Kami memiliki boiler cairan transfer panas dengan diferensial panas 40ºC dan dengan daya pemanas 1100 kW. Permukaan penukarnya adalah 54 m 2 dengan hasil sekitar 86-89%, tergantung pada suhu operasi.

Garis desainnya adalah A) pada Gambar 6, dengan dua gulungan seri dan dua lintasan paralel per koil. Laju aliran desain untuk kondisi ini adalah 52 m 3 / jam, dengan kehilangan muatan 2,37 bar pada suhu operasi 260ºC.

Jika kita mencoba mengoperasikan ketel ini dengan lompatan panas 20 ° C, laju aliran harus 104 m 3 / jam dan kehilangan muatan yang diharapkan pada suhu yang sama seperti sebelumnya, 260 ° C, akan menjadi 8,17 bar. Kita harus menggunakan pompa yang sangat canggih dan mahal, dengan konsumsi listrik yang sangat tinggi.

Di sisi lain, jika kita menggunakan garis desain B) pada Gambar 6 (dua gulungan secara seri dengan tiga lintasan paralel per kumparan) dengan laju aliran yang sama, 104 m 3 / jam, dan permukaan pertukaran, 54 m 2 , muatan hilang akan menjadi 2,62 bar, yang dapat diterima untuk pompa konvensional.

Garis desain tipe B ini tidak akan layak untuk boiler dengan diferensial panas 40ºC karena, dengan laju aliran rendah yang dibutuhkan, 52 m 3 / jam, tidak akan ada masalah penurunan tekanan (hanya 0,71 bar) tetapi, sebaliknya, masalahnya adalah mengatasi suhu film fluida, karena ini akan menjadi sekitar 44 ° C lebih tinggi dari suhu operasi.

Seperti dapat dilihat pada Temperatur , suhu film maksimum biasanya dalam urutan 10-20 ° C di atas suhu operasi maksimum sehingga, dalam kasus hipotetis ini, kami akan mengalami degradasi cepat dari biaya cairan transfer panas atau kami akan terpaksa bekerja pada suhu rendah, yang mungkin tidak dapat diterima untuk sistem produksi kami.

Desain C), dengan dua kumparan yang terhubung secara paralel, masing-masing dengan tiga lintasan fluida perpindahan panas, sesuai dengan rakitan yang tidak biasa dan satu tipikal dari boiler yang membutuhkan perbedaan panas yang sangat kecil, dalam urutan 10 atau 15ºC. Dalam kondisi ini, laju aliran, 205 m 3 / jam, sangat tinggi dan jika konfigurasi ini tidak dipilih, kehilangan muatan fluida perpindahan panas akan sangat tinggi, bahkan dengan konfigurasi tiga lintasan dalam desain garis B), mengingat bahwa itu akan menjadi sekitar 8,45 bar.

Gambar 6. Jenis koneksi koil. A) Secara seri, dua lintasan per koil secara paralel. B) Secara seri, tiga lintasan per koil secara paralel. C) Secara paralel, dua lintasan per koil secara paralel