Electric steam boiler

Electric steam boiler

Kapan harus menggunakan ketel uap listrik

Electric steam boiler

Mereka juga dapat berfungsi sebagai cadangan jika terjadi shutdown yang tidak terduga pada boiler pabrik utama. Paul Rannick, dari Chromalox, menjelaskan beberapa situasi khusus di mana boiler listrik dapat digunakan secara ekonomis dan menjelaskan cara menentukan ukuran boiler.

Konsep kunci

-

Ketel uap listrik dapat memasok kebutuhan proses ketika ketel pusat besar ditutup

-

Ketika turndown boiler sentral terlalu tinggi, boiler listrik ekonomis untuk dioperasikan

-

Boiler listrik dapat menghasilkan uap dalam satu setengah jam

-

Produsen bahan bakar fosil kembali menyalakan panas pada operator industri dan komersial dari ketel uap berbahan bakar fosil besar. Karena ada sedikit operator boiler yang dapat dilakukan untuk mengendalikan biaya energi, jawaban yang jelas adalah menemukan cara untuk mengendalikan konsumsi – tanpa membatasi operasi atau mengurangi produktivitas proses yang dipanaskan dengan uap.

Untungnya, saat cuaca menghangat, berkurangnya permintaan untuk pemanasan ruang memungkinkan boiler sentral besar untuk dikecilkan. Tetapi ini masih membuat operator benar-benar “mengeluarkan uap” ketika boiler yang sama menyediakan uap untuk proses. Biasanya, bahkan pada rasio turndown maksimum, boiler menghasilkan lebih banyak uap dari yang dibutuhkan proses, dan kelebihan ini dibuang ke atmosfer. Energi yang terbuang mewakili biaya bahan bakar yang signifikan di sisi input.

-

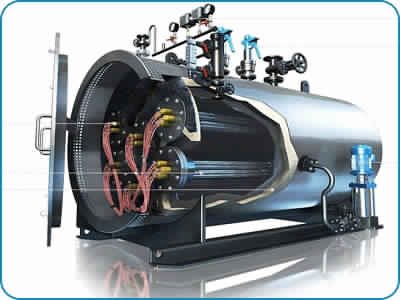

Ketel uap listrik yang dikemas mungkin merupakan solusi yang lebih ekonomis (Gbr. 1). Ini dapat menjaga operasi yang memakan uap berjalan dengan kecepatan penuh, sementara boiler berbahan bakar fosil yang besar melepas musim panas atau harus dirawat atau diperbaiki.

Jual Boiler Electrik

Bagaimana dengan biaya listrik?

Meskipun utilitas listrik adalah beberapa operator terbesar dari ketel uap berbahan bakar fosil, mereka menderita lebih sedikit dari kenaikan harga minyak dan gas karena penggunaan batubara. Mereka yang menggunakan minyak dan gas memiliki pengaruh lebih besar dengan pemasok karena ukuran dan volume penggunaannya. Sebagian besar operator boiler industri dan komersial mungkin membayar lebih mahal untuk energi listrik dibandingkan dengan minyak dan gas untuk jumlah Btu yang setara. Perbandingan biaya total menunjukkan keuntungan menggunakan ketel uap listrik untuk menghasilkan uap proses ketika kebutuhan uap instalasi secara keseluruhan dikurangi. (Lihat Tabel 1.)

Tabel 1. Biaya operasi boiler1.

| Jenis boiler | Biaya bahan bakar, $ / jam |

| Ketel listrik 10 bhp (~ 100 kW) | |

| 150 BHP2 fosil | Gas: minyak: |

Catatan :

1. Lihat contoh di bawah ini untuk asumsi dan perhitungan yang digunakan untuk angka-angka ini.

2. Boiler berbahan bakar fosil diturunkan ke rasio operasi minimum 0,2 atau 30 bhp

Contoh: Pengembalian Boiler Listrik

Lamanya waktu yang diperlukan untuk memulihkan investasi dalam ketel listrik baru tergantung pada bahan bakar yang membakar ketel pusat yang ada, biaya bahan bakar, tingkat operasi minimum, dan bagaimana boiler digunakan. Perhitungan untuk angka-angka pada Tabel 1 mengasumsikan bahwa hanya 10 tenaga kuda boiler (bhp) diperlukan untuk proses pemanasan dan boiler pusat memiliki peringkat nominal 150 bhp. Ini adalah output energi boiler pada kapasitas terukur, dan satu bhp setara dengan 34,5 pon uap per jam atau 33.446 Btu / jam (rata-rata) pada 212 ° F dan lebih tinggi.

Output 150 bhp penuh setara dengan 5.017.000 Btu / jam. Dengan asumsi efisiensi 80%, input pada daya penuh adalah 6.271.000 Btu / jam. Dikembalikan ke output 20%, unit akan mengeluarkan 30 bhp atau 1.003.000 Btu / jam dengan efisiensi yang sedikit lebih rendah, yang dianggap 75%. Pada rasio dan efisiensi penurunan ini, input akan menjadi 1,338,000 Btu / jam. Untuk boiler berbahan bakar gas, input energi adalah 1.000.000 Btu per mcf gas. Ketel pada Tabel 1 akan menggunakan 1,338 mcf / jam untuk menghasilkan 30 bhp, tingkat operasi minimum. Karena hanya 10 bhp yang dibutuhkan, 20 bhp uap naik ke tumpukan sebagai energi yang terbuang.

Untuk Tabel 1, biaya gas yang dikirim $ 7.00 / mcf diasumsikan. Biaya untuk mengoperasikan boiler pusat pada 30 bhp adalah 1,338 mcf / jam x $ 7,00 / mcf = $ 9,37 / jam. Kerugian perpipaan diabaikan karena boiler memiliki banyak kapasitas berlebih untuk mengatasi kerugian ini pada rasio turndown minimum.

Untuk boiler berbahan bakar minyak, situasinya serupa – harga bahan bakar bervariasi berdasarkan lokal dan pemasok, dan cenderung meningkat di masa depan. Tabel 1 mengasumsikan harga $ 1,40 / gal. dan kandungan energi 138.000 Btu / gal. Membagi itu menjadi input 1.338.000 Btu / jam (sama dengan boiler berbahan bakar gas), boiler mengkonsumsi 9,7 gal./hr. Pada $ 1,40 / gal., Biaya operasi adalah $ 13,58 / jam. Kerugian perpipaan diabaikan.

Ketel listrik beroperasi pada kapasitas penuh, yang untuk kesederhanaan dianggap memasok kebutuhan proses dan kerugian 3% dalam jangka pendek perpipaan antara ketel dan proses. Diasumsikan bahwa biaya energi listrik adalah $ 0,05 / kWh. Karena satu bhp setara dengan sekitar 9,81 kW, dan konversi energi listrik di boiler sekitar 98% efisien, keluaran 10 bhp membutuhkan 100 kW pada input. Biaya operasi adalah $ 5,00 / jam.

Energi per unit bahan bakar didasarkan pada grafik yang diterbitkan oleh Institute of Gas Technology, Chicago, IL.

Seperti yang disarankan pada Tabel 1, penghematan biaya bahan bakar dari menggunakan boiler listrik 10 bhp, dibandingkan dengan menjaga boiler utama 150 bhp dalam operasi, berjumlah setidaknya $ 4,37 per jam dalam kasus boiler berbahan bakar gas. Ini berarti bahwa biaya terpasang $ 20.000 khas boiler listrik ini dapat dipulihkan dalam waktu kurang dari 4600 jam operasi. Ini sama dengan 27 minggu layanan 24/7, atau sekitar dua musim panas operasi. Untuk boiler berbahan bakar minyak, periode pengembalian akan jauh lebih singkat. Juga, periode pengembalian cenderung lebih pendek ketika biaya pemeliharaan dipertimbangkan.

Aplikasi

Boiler steam elektrik yang dikemas tersedia untuk menghasilkan steam bertekanan rendah dan tinggi dengan laju hingga setidaknya 165 BHP. Beberapa produsen akan membuat boiler listrik yang lebih besar untuk kebutuhan pemasangan khusus. Boiler listrik cocok untuk berbagai proses, termasuk yang digunakan dalam pembuatan bahan kimia, cat, kertas, tekstil, produk minyak bumi, farmasi, plastik, dan karet; serta pengolahan makanan dan minuman dan banyak fasilitas lainnya di mana panas, pelembapan, dan sterilisasi diperlukan. Aplikasi spesifik termasuk memasok uap untuk tangki penyimpanan dan kapal berjaket; bejana reaksi dan distilasi, retort, dan autoklaf; gulungan panas untuk pelapis kertas, kalender, laminasi, bergelombang dan timbul; pelat, cetakan dan cetakan yang digunakan dalam pemrosesan plastik dan elastomer (Gbr. 2).

Gambar 2. Sistem boiler loop tertutup tipikal

Meskipun boiler pabrik utama biasanya memasok uap dan air panas untuk kenyamanan pemanasan dan pelembapan, mungkin ada kasus di mana hemat biaya untuk memasang boiler listrik untuk pemanasan lokal dalam ekspansi pabrik. Demikian pula, ketel listrik adalah pilihan ideal untuk fasilitas proses baru di mana ketel berbahan bakar fosil yang besar tidak praktis atau tidak diperlukan. Dengan ketel listrik berukuran tepat, tidak ada kehilangan tumpukan pembakaran, tumpukan, atau emisi tumpukan di tempat. Dibandingkan dengan boiler berbahan bakar minyak, tidak ada tangki penyimpanan bahan bakar untuk dipasang, tetap terisi, atau khawatir bocor. Juga, tidak ada perawatan yang diperlukan untuk permukaan pembakar dan penukar panas.

Boiler listrik dalam paket dikirimkan dengan semua kontrol dan aksesori yang telah siap, siap untuk dioperasikan. Personil kustodian dengan pelatihan minimum dapat mengoperasikan sebagian besar boiler listrik. Mereka mulai dengan cepat, menghasilkan uap dalam satu setengah jam. Mereka adalah unit yang aman, kompak, dan berjalan tenang yang dapat dipasang dekat dengan lokasi konsumsi uap, menghilangkan kebutuhan untuk operasi pipa yang panjang dan kehilangan panas pipa yang dapat berjalan setinggi 10%. Boiler listrik terisolasi dengan baik, sehingga tidak menambah panas yang signifikan ke area sekitarnya (Gbr. 3). Mereka beroperasi pada tegangan distribusi yang ada dan satu-satunya persyaratan tambahan adalah pasokan air umpan.

Gambar 3. Konstruksi ketel listrik vertikal khas.

Pemeliharaan boiler listrik minimal di luar inspeksi ketinggian air dan inspeksi kabel setiap bulan. Seperti halnya semua boiler, mereka memerlukan langkah-langkah kontrol skala dan blowdown berkala untuk mempertahankan efisiensi. Penggantian elemen pemanas, bila diperlukan, mudah dilakukan melalui pintu ketel.

Ukuran dan seleksi

Karena ketel uap listrik dalam kemasan adalah pra-rekayasa dan rakitan, dan persyaratan pemasangan serupa untuk sebagian besar unit, ukuran dan pemilihan dari daftar produk standar umumnya merupakan proses yang mudah. Sebagian besar aplikasi pemanasan hanya melibatkan empat langkah untuk menentukan kapasitas BTU boiler yang tepat.

1. Tentukan jumlah BTU / jam yang diperlukan untuk membawa aplikasi ke suhu operasi pada waktu yang diinginkan, termasuk perpipaan.

2. Tentukan jumlah BTU / jam yang diperlukan untuk mempertahankan suhu operasi dalam proses dan perpipaan.

3. Mengambil hasil terbesar dari Langkah 1 atau Langkah 2, ubah BTU / jam menjadi pon uap per jam, menggunakan data uap jenuh standar (Tabel 2). Bagilah BTU / jam yang dibutuhkan oleh panas laten dalam Btu / lb pada proses yang bekerja atau ukur tekanan.

4. Konversi pon uap per jam menjadi persyaratan kW boiler. Karena tabel steam jenuh didasarkan pada air umpan pada 32 derajat F, tabel kilowatt-per-pound-of-steam yang disederhanakan digunakan untuk menentukan faktor koreksi untuk air umpan pada suhu yang lebih tinggi (Tabel 3). Lipat gandakan pound yang dibutuhkan per jam dari Langkah 3. dengan faktor koreksi ini.

Tabel 2. Steam Jenuh – Sifat Termodinamika

| Gauge Tekan. (psig) | Temp. (° F) | BTU / lb. | Duduk. Uap (ft3 / lb) | Gauge Tekan. (psig) | Temp. (F) | BTU / lb. | Duduk. Uap, (ft3 / lb) | ||||

| Panas cair | Panas laten | Total uap | Panas cair | Panas laten | Total uap | ||||||

| 0 | 212 | 180 | 970 | 1150 | 27.0 | 70 | 316 | 286 | 898 | 1184 | 5.2 |

| 1 | 216 | 183 | 968 | 1151 | 25.0 | 75 | 320 | 290 | 895 | 1185 | 4.9 |

| 2 | 219 | 187 | 965 | 1152 | 24.0 | 80 | 324 | 294 | 892 | 1186 | 4.7 |

| 3 | 222 | 190 | 964 | 1154 | 22.5 | 85 | 328 | 298 | 889 | 1187 | 4.4 |

| 4 | 224 | 193 | 962 | 1155 | 21.0 | 90 | 331 | 302 | 886 | 1188 | 4.2 |

| 5 | 227 | 195 | 961 | 1156 | 20.0 | 95 | 335 | 306 | 883 | 1189 | 4.0 |

| 6 | 230 | 198 | 959 | 1157 | 19.5 | 100 | 338 | 309 | 881 | 1190 | 3.9 |

| 7 | 232 | 201 | 957 | 1158 | 18.5 | 110 | 344 | 316 | 876 | 1192 | 3.6 |

| 8 | 235 | 203 | 956 | 1159 | 18.0 | 120 | 350 | 322 | 871 | 1193 | 3.3 |

| 9 | 237 | 206 | 954 | 1160 | 17.0 | 125 | 353 | 325 | 868 | 1193 | 3.2 |

| 10 | 240 | 208 | 952 | 1160 | 16.5 | 130 | 356 | 328 | 866 | 1194 | 3.1 |

| 15 | 250 | 218 | 945 | 1163 | 14.0 | 140 | 361 | 334 | 861 | 1195 | 2.9 |

| 20 | 259 | 227 | 940 | 1167 | 12.0 | 150 | 366 | 339 | 857 | 1196 | 2.7 |

| 25 | 267 | 236 | 934 | 1170 | 10.5 | 160 | 371 | 344 | 853 | 1197 | 2.6 |

| 30 | 274 | 243 | 929 | 1172 | 9.5 | 170 | 375 | 348 | 849 | 1197 | 2.5 |

| 35 | 281 | 250 | 924 | 1174 | 8.5 | 180 | 380 | 353 | 845 | 1198 | 2.3 |

| 40 | 287 | 256 | 920 | 1176 | 8.0 | 190 | 384 | 358 | 841 | 1199 | 2.2 |

| 45 | 292 | 262 | 915 | 1177 | 7.0 | 200 | 388 | 362 | 837 | 1199 | 2.1 |

| 50 | 298 | 267 | 912 | 1179 | 6.7 | 220 | 395 | 370 | 830 | 1200 | 2.0 |

| 55 | 303 | 272 | 908 | 1180 | 6.2 | 240 | 403 | 378 | 823 | 1201 | 1.8 |

| 60 | 307 | 277 | 905 | 1182 | 5.8 | 250 | 406 | 381 | 820 | 1201 | 1.75 |

| 65 | 312 | 282 | 901 | 1183 | 5.5 | 300 | 422 | 399 | 805 | 1204 | 1.48 |

Tabel 3. Suhu air umpan boiler vs kilowatt yang dibutuhkan per pon uap

| Beri makan airsuhu,( | Tekanan pengukur uap, psig | ||||||||||

| 0 | 2 | 10 | 15 | 25 | 40 | 50 | 75 | 100 | 125 | 150 | |

| 40 | 0,3347 | 0,3355 | 0,3375 | 0,3388 | 0,3406 | 0,3422 | 0,3431 | 0,3447 | 0,3458 | 0,3464 | 0,3470 |

| 50 | 0,3318 | 0,3326 | 0,3345 | 0,3359 | 0,3376 | 0,3392 | 0,3401 | 0,3417 | 0,3429 | 0,3435 | 0,3441 |

| 60 | 0,3288 | 0,3296 | 0,3316 | 0,3329 | 0,3347 | 0,3363 | 0,3372 | 0,3388 | 0,3400 | 0,3407 | 0,3411 |

| 70 | 0,3259 | 0,3267 | 0,3287 | 0,3300 | 0,3318 | 0,3334 | 0,3343 | 0,3359 | 0,3370 | 0,3376 | 0,3382 |

| 80 | 0,3229 | 0,3238 | 0,3278 | 0,3271 | 0,3288 | 0,3305 | 0,3313 | 0,3329 | 0,3341 | 0,3347 | 0,3353 |

| 90 | 0,3200 | 0,3208 | 0,3238 | 0,3242 | 0,3259 | 0,3275 | 0,3284 | 0,3300 | 0,3312 | 0,3318 | 0,3324 |

| 100 | 0,3171 | 0,3179 | 0,3199 | 0,3212 | 0,3229 | 0,3246 | 0,3255 | 0,3271 | 0,3283 | 0,3288 | 0,3294 |

| 110 | 0,3142 | 0,3150 | 0,317 | 0,3183 | 0,3200 | 0,3217 | 0,3225 | 0,3242 | 0,3253 | 0,3259 | 0,3265 |

| 120 | 0,3112 | 0,3210 | 0,314 | 0,3154 | 0,3171 | 0,3187 | 0,3196 | 0,3212 | 0,3224 | 0,3230 | 0,3236 |

| 130 | 0,3083 | 0,3091 | 0,3111 | .3124 | 0,3142 | 0,3160 | 0,3167 | 0,3183 | 0,3195 | 0,3200 | 0,3206 |

| 140 | 0,3054 | 0,3062 | 0,3082 | 0,3095 | 0,3113 | 0,3129 | 0,3137 | 0,3154 | 0,3165 | 0,3171 | 0,3177 |

| 150 | 0,3025 | 0,3032 | 0,3052 | 0,3066 | 0,3083 | 0,3099 | 0,3108 | .3124 | 0,3136 | 0,3142 | 0,3148 |

| 160 | .2995 | 0,3003 | 0,3029 | 0,3036 | 0,3054 | 0,3070 | 0,3079 | 0,3095 | 0,3107 | 0,3113 | 0,3118 |

| 170 | 0,2966 | 0,2974 | .2994 | 0,3001 | 0,3025 | 0,3041 | 0,3050 | 0,3066 | 0,3077 | 0,3083 | 0,3089 |

| 180 | 0,2937 | 0,2945 | 0,2964 | 0,2978 | .2995 | 0,3011 | 0,3020 | 0,3036 | 0,3048 | 0,3054 | 0,3060 |

| 190 | .2907 | 0,2915 | 0,2935 | 0,2948 | 0,2966 | 0,2982 | 0,2981 | 0,3007 | 0,3019 | 0,3025 | 0,3030 |

| 200 | 0,2878 | .2886 | .2906 | 0,2919 | 0,2937 | .2953 | 0,2962 | 0,2978 | 0,2989 | .2995 | 0,3001 |

Tekanan uap harus merupakan tekanan terendah yang akan memberikan output yang diperlukan pada suhu yang lebih tinggi dari produk akhir yang diinginkan atau suhu proses. Untuk menentukan apakah peningkatan produk atau suhu proses cukup, tentukan apakah ada cukup luas permukaan perpindahan panas di penukar panas untuk memenuhi formula:

Q = U x A x D T.

Dimana:

Q = Perpindahan panas, Btu / jam

U = Keseluruhan koefisien perpindahan panas untuk produk spesifik yang dipanaskan, jenis sumber panas [uap jenuh; air], dan cara transfer [konveksi gratis; konveksi paksa; clamp-on]

A = Area permukaan perpindahan panas penukar panas, ft2

DT = Perubahan suhu, deg F

DT dapat ditingkatkan, jika perlu, selama peringkat tekanan maksimum boiler dan suhu kulit maksimum yang diijinkan dari permukaan perpindahan panas yang kontak dengan produk tidak terlampaui.

Contoh ukuran boiler

Sebuah perusahaan kimia menggunakan penukar panas shell-and-tube untuk memanaskan 10 gpm air dari 140 F hingga 185 F untuk proses yang berkelanjutan. Penukar panas disuplai dengan uap 50 psig dari boiler pusat berbahan bakar fosil besar. Perusahaan ingin mematikan boiler besar di musim panas. Berapa ukuran ketel listrik yang dibutuhkan untuk mengganti pasokan uap sentral selama penghentian? (Kondensat dicampur dengan air umpan, kembali ke boiler pada 50 derajat F.)

Energi panas yang diperlukan untuk contoh ini dapat dihitung dari rumus berikut:

Q = [(C) ( C p ) (SG) (V) (D T ) (K) x (SF)] / [H], Dimana:

Q = Panas diperlukan, kW / jam

C = Faktor konversi untuk gpm ke lb / jam, 8,345

(8,345 lb / gal x 60 menit / jam) = 500 lb-min / gal-jam

C p = panas spesifik air, 1 Btu / lb / F

SG = Berat jenis cairan, 1 untuk air

V = Aliran cairan volumetrik, 10 gpm

D T = Perubahan suhu cairan, deg F

(185 deg F – 140 deg F) = 45 deg F

K = Boiler kW per pon uap

(pada 50 psig untuk 50 F air umpan, dari Tabel 3) = 0,3401 kW / lb.

H = Panas laten uap pada tekanan operasi 50 psig (dari Tabel 2) = 912 Btu / lb

SF = Faktor keamanan 20% = 1.2 (untuk kehilangan panas yang tidak diketahui, kehilangan kondensat karena berkedip, dll.)

Perhitungan ini dapat dipecah menjadi langkah-langkah berikut:

1. Konversi galon per menit aliran ke pound per jam:

10 gal / mnt x 500 lb-mnt / gal-jam = 5000 lb / jam

2. Berdasarkan pound per jam, hitung Btu yang dibutuhkan dengan menggunakan panas spesifik air dan kenaikan suhu (DT):

5000 lb / jam x 1 Btu / lb / F x 45 F = 225.000 Btu / jam

3. Menggunakan konten panas laten pada 50 psig dari Tabel 2, hitung pon uap per jam yang diperlukan untuk mengirimkan Btu yang dibutuhkan:

225.000 Btu / jam / 912.2 Btu / lb = 246,66 lb / jam

4. Konversi pon uap per jam ke boiler kW menggunakan faktor 0,3401 dari Tabel 3:

246,66 lb./hr x 0,3401 kW / lb = 83,89 kW

Untuk mengkompensasi kehilangan panas yang tidak diketahui dan kemungkinan hilangnya kondensat yang dipanaskan karena flashing, faktor keselamatan 20% umumnya diterapkan dalam ukuran boiler. Ukuran ketel yang dihitung adalah:

1,20 x 83,88 kW = 100,67 kW

Berdasarkan perhitungan ini, pilih ketel uap listrik. Tergantung pada pabrikannya, boiler seperti itu dapat dilengkapi dengan berbagai opsi kinerja tambahan termasuk blowdown otomatis, blow down separator di mana uap dan air panas tidak dapat dibuang langsung ke saluran pembuangan, kontrol ketinggian air elektronik, dan kontrol elektronik untuk instalasi tekanan termodulasi .

Comments

No comment yet.